Trois années de recherche et de développement auront été nécessaires à Ijinus pour transformer une idée simple en un produit ingénieux. En réponse à la question « Comment gérer ses stocks en temps réel et à distance ? », la jeune société imagine et conçoit un capteur de niveau, à installer dans le silo, qui collecte et transmet les informations (niveau de remplissage du silo, température…) à un serveur. Toutes les données sont ainsi accessibles en temps réel et de n’importe quel coin du globe. Exemple pris dans l’usine de Cecaliment, ou Ijinus vient d’installer 21 nouveaux capteurs après une première série de 11 capteurs il y a deux ans.

Derrière l’invention phare d’Ijinus se cache à l’origine… une simple conversation entre Olivier Le Strat et Alain Glon, voila presque huit ans. Ce dernier cherchait un moyen de gérer les stocks dans les silos de ses clients éleveurs, à partir du siège du groupe. « Personne ne s’y était intéressé jusque là puisque tout le monde savait que c’était impossible à réaliser ! plaisante Patrick Grange, chargé du développement, chez Ijinus. Sauf qu’Olivier Le Strat, lui, ne le savait pas… et il l’a fait ! » En effet, après six mois de réflexion, Olivier Le Strat se lance dans l’aventure et fonde en 2003 à Quimperlé (29) la société Ijinus (qui signifie « innovation » en breton). Il aura finalement fallu trois ans de recherche et de développement pour aboutir, après de nombreux prototypes, au produit final : un capteur de niveau à ultrasons. Ingénieux, mais il fallait y penser… et surtout le concevoir !

Une gestion des stocks rapide et sécurisée

Les capteurs développés par Ijinus utilisent la technique des ultrasons par imagerie acoustique pour mesurer les niveaux de stocks. Les données arrivent, par onde radio ou par câble à une centrale qui les transmet soit sur le serveur interne de l’entreprise, soit sur le serveur Ijitrack, accessible par internet (voir encadré). « Notre solution répond à trois besoins principaux, explique Patrick Grange : la sécurité du personnel (plus besoin de monter sur les silos pour en vérifier le contenu), la fiabilité de la mesure et la rapidité de l’information (disponible en ligne 24 heures sur 24). Sans oublier le gain de temps dans l’inventaire journalier des stocks, la gestion des capacités de stockage et la planification des points zéro. » L’information est en outre disponible pour tous : achats, approvisionnements, formulation, production, contrôle de gestion…

« Un fournisseur peut tout à fait gérer à distance les stocks de ses clients et s’organiser ensuite pour sa tournée de livraison. Il pourra ainsi mieux planifier ses fabrications, optimiser la productivité et supprimer des pics de production qui demandent des moyens humains supplémentaires. » Ijinus en quelques chiffres. C’est 300 m² d’atelier, 7 salariés à temps plein, dont quatre se consacrent uniquement à la recherche et au développement des produits, un chiffre d’affaires en progression constante de 20 % par an depuis 3 ans dont 35 % sont réinjectés, chaque année, pour la recherche et l’innovation.

Si Ijinus sous-traite la fabrication des pièces (mais toujours made in Breizh, elle y tient), elle effectue en interne tout l’assemblage ainsi que la programmation. Une fois montés, les capteurs sont expédiés chez le client qui effectue lui-même la pose selon des consignes de montage, ou sous-traite le perçage et le montage. Ijinus effectue à distance le paramétrage et la mise en route du système, en lien avec son interlocuteur sur place. Sur demande du client, Ijinus intervient par télémaintenance. C’est par ce biais que la société a pu vendre ses capteurs au Mexique, en Chine, en Espagne, au Canada, aux USA, en Australie et en Ukraine : toute la partie consacrée au paramétrage et à la mise en service s’est effectuée directement à partir de son site de Quimperlé.

32 capteurs installés chez Cecaliment

Les capteurs Ijinus sont en place depuis plus de trois ans dans une quinzaine d’usines d’aliment françaises, sur tous types de matières et aliments. « Souvent, explique Patrick Grange, nos clients commencent par s’équiper de quelques capteurs sur des silos de différentes matières premières, afin de tester leur fiabilité et comparer les résultats obtenus à leurs pratiques habituelles. Ensuite, une fois convaincus, ils s’équipent au fur et à mesure de leurs besoins. » La preuve en est avec l’unité de production d’aliments de la Cecab, Cecaliment. Celle-ci avait équipé de capteurs Ijinus onze de ses silos en mars 2008. « Au départ, nous explique Jean- Michel Gestin, responsable des achats et approvisionnements en matières premières, cette nouvelle façon de gérer les stocks a bousculé nos habitudes. J’avoue avoir été un peu sceptique. » Mais après deux années d’utilisation et « la certitude d’avoir des capteurs fiables et robustes », Cecaliment vient de signer avec Ijinus pour 21 capteurs supplémentaires, installés début février 2010.

Le service achat de Cecaliment réalise ses approvisionnements en fonction des données collectées grâce aux capteurs et synthétisées dans un tableau de bord journalier, accessible par Ijitrack.

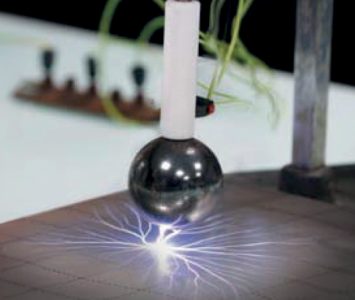

Les capteurs installés chez Cecaliment font partie d’une gamme spécialement développée pour la mesure de niveau en milieu poussiéreux et Atex (atmosphère explosive). Ils intègrent une tête autonettoyante par claquage acoustique, ce qui permet de dépoussiérer le capteur avant chaque mesure. En fonction du niveau de remplissage du silo, la signature acoustique générée est différente, ce qui permet de faire la distinction entre un silo plein et un silo vide, mais surtout de détecter quelle quantité de matière est précisément présente. « Nous sommes ainsi capables de distinguer les phénomènes de voûtages ou de cheminées dans les silos. Nous ne faisons pas que de la mesure, mais apportons la preuve de cette mesure. Toutes les données sont conservées dans un historique, ce qui nous permet, d’apporter la preuve de l’état du silo à un instant T. »

Des applications diverses

Si ces capteurs ont été développés à l’origine pour répondre au besoin des fabricants d’aliment et des élevages, de nouvelles versions ont depuis vu le jour dans des domaines plutôt inattendus : le transport, l’industrie, la médecine, l’assainissement, la gestion des déchets ménagers… Chaque capteur est configuré pour répondre à une contrainte particulière : gestion des flux dans les réseaux d’assainissements, contrôle du suivi de la chaîne du froid dans des camions frigorifiques ou lors du transfert des poches de sang jusqu’aux hôpitaux, gestion des déchets, détection des variations anormales de carburant dans les réservoirs… « Toutes ces nouvelles applications sont des réponses concrètes aux besoins de nos clients. Car ce sont bien eux qui nous font découvrir de nouvelles applications au fil des années ! » témoigne Patrick Grange.

Article de Nancy Mallet

paru dans la Revue de l'Alimentation Animale n°634, Mars 2010

Détails sur le serveur Ijitrack

Le serveur externe Ijitrack, développé par Ijinus, est accessible en ligne sur le site www.ijitrack.com.

Le serveur externe Ijitrack, développé par Ijinus, est accessible en ligne sur le site www.ijitrack.com.

Disponible en trois langues (français, anglais et espagnol), il permet à son utilisateur un accès à toute heure et à distance, protégé par identifiant et mot de passe. Relativement simple d’utilisation, le serveur Ijitrack permet de visualiser, pour chaque silo équipé d’un capteur, son niveau de remplissage, la température interne. Pour chacun de ces paramètres, des historiques sur un an sont également visualisables. Outre la simple vérification, ce serveur permet de gérer les approvisionnements en matières premières, mais aussi de créer des alertes (par mail ou SMS) quand les niveaux atteignent des seuils minimums. Afin d’évaluer les possibilités de cet outil de gestion, une démonstration en ligne est accessible, directement sur le site internet d’Ijitrack.

Cecaliment en bref

Chaque année, Cecaliment réceptionne environ 500 000 tonnes de matières premières, dont 75 % d’origine française et 25 % d’importation (pour les tourteaux de soja essentiellement). Chaque livraison fait l’objet de contrôles par le laboratoire d’analyse : environ 50 000 déterminations sont réalisées chaque année. Une échantillothèque de 15 000 places permet de conserver les échantillons de chaque livraison de matière première et de produit fini. La répartition des fabrications d’aliments est la suivante : 40 % en porcs, 22,5 % en dindes, 21,5 % en pondeuses et 16 % en bovins. Les lignes et circuits de fabrication sont spécialisés par espèce animale sans croisement possible entre chaque. Le contrôle qualité est continu pendant tout le process de production et sur les produits finis. En plus des broyeurs classiques, l’usine dispose de broyeurs aplatisseurs à cylindre qui ne créent pas d’échauffement et protègent les matières nobles des grains (les germes). L’injection, en fin de process, de microliquides à haute valeur nutritionnelle est aussi une spécificité de l’usine. Le service qualité et environnement réalise les contrôles permanents de la qualité et le suivi de la traçabilité des produits. Il veille également à la sécurité des personnes et des biens, sur le site de Saint Allouestre (56).