Conditionnement

Lors de l’emballage de produits en poudre, des nuages de poussière peuvent se former à la suite d’une anomalie sur le process, créant alors des risques d’explosion. Pour maîtriser la sécurité de son usine, un fabricant de poudre de PVC a mis en place une surveillance de la poussière afin d’obtenir une alerte rapide des concentrations excessives potentiellement dangereuses.

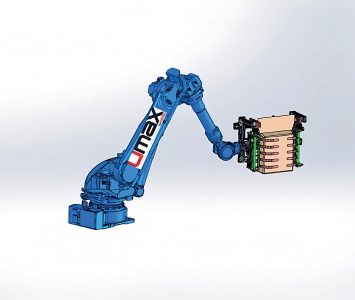

Sur un site de fabrication de poudre de PVC, des robots sont utilisés dans l'installation de conditionnement pour remplir des sacs de 25 kg. Les directives ATEX de l'entreprise indiquent qu'il existe une zone ATEX 22 dans une zone de 5 mètres autour de l'usine. Le mélange de la poudre de PVC devient inflammable si la concentration passe le seuil de 50 g/m3 dans l’air ambiant, ce qui peut se produire si un sac ne résiste pas à la pression et se brise lors du remplissage par un robot. Cependant, le temps que le système s'en aperçoive et arrête le remplissage, plusieurs kilos de matériau se sont souvent échappés dans l'air ambiant, ce qui crée une atmosphère potentiellement explosive. David Galvez, ingénieur commercial chez Envea, déclare : « La concentration de poussière peut être perçue à l’œil nu, mais cela impliquerait une surveillance physique et permanente des fuites sur place. »

Détecter automatiquement, au plus tôt

Le fabricant de poudre de PVC avait bien identifié des problèmes de concentration excessive de poussière PVC dans l’air à proximité de la ligne d’emballage. Il a donc souhaité s’équiper d’une solution de détection des concentrations de poussière pour obtenir une alerte lors du dépassement de seuil. Le constructeur Envea lui a fourni deux capteurs AirSafe 2 adaptés aux zones ATEX 22 de manière à réaliser une surveillance continue de l’air ambiant. Les deux contacts de relais des unités d'évaluation des deux capteurs sont connectés en série, le remplissage est arrêté dès que l'un des capteurs dépasse le seuil d'alarme préréglé et détecte ainsi une rupture de sac. Le point de commutation a été calibré bien en dessous du mélange inflammable, afin de garantir un arrêt fiable du système en cas de rupture du sac et donc de libération de quantité de poussière. L'AirSafe 2 est essentiellement utilisé pour surveiller les concentrations de poussières dans les bâtiments, les halls de production, ou de transformation, les enceintes de silos, les chaufferies ou les lieux de travail.

Un capteur, deux fonctions

Le capteur installé sur site remplit finalement deux fonctions. D’abord, il permet de détecter un dysfonctionnement dans le process lorsqu’un seuil prédéfini par le client est dépassé. Si la concentration de poussière est excessive, c’est qu’une machine ou un robot présente des anomalies. « Ici, l’AirSafe 2 répond aux contraintes de perte de matière ou de contrôle qualité, explique l’ingénieur commercial. La matière doit être préservée et sa quantité ne doit, par exemple, pas jouer sur la qualité d’un mélange. » Parallèlement, le capteur permet de garantir que le seuil d’explosivité de poussière ne soit pas atteint en zone ATEX. « Nous ne sommes plus seulement dans le cas d’une augmentation de concentration : le capteur étalonné peut informer l’utilisateur lorsque le seuil est dépassé et que la concentration de poussière devient trop importante. L’utilisateur peut aller jusqu’à stopper son process pour éviter tout risque d’explosion. Nous pouvons ici parler de sécurité préventive. »

Seuils et alarmes

Lorsqu’un client choisit d’utiliser la solution AirSafe 2, un seuil d’alerte est prédéfini. « Ce qui est important, c’est que le seuil d’alarme soit en dessous du seuil d’explosivité, précise David Galvez. Ce seuil est déterminé en fonction des applications de chaque client, selon leurs propres contraintes. Nous paramétrons ensuite ce capteur en usine avant de le livrer au client accompagné de son certificat de paramétrage. » Lorsque le seuil sera atteint, un contact sec sera enclenché. L’information est transmise soit par un automate, soit par un système autonome type gyrophare ou signal sonore. « Le signa 4-20 mA permet également de suivre les concentrations de poussière en continu. Le seuil défini par le client sera situé à mi-échelle du 4-20 mA. Autrement dit, lorsque le signal dépasse les 50 % de son niveau, cela signifie que le seuil concentration de poussière a été dépassé. »

Bénéfices pour le client

- Protection des installations

- Protection des salariés

- Contrôle du process (surveillance des applications en zone EX 3D)

- Alarme (arrêt précoce de l’usine en cas de danger imminent