Le constructeur Baumer propose aux industriels ses codeurs HeavyDuty, chargés de réguler la vitesse des bandes de convoyage, particulièrement adaptés à l’industrie minière. Présentation de la technologie utilisée.

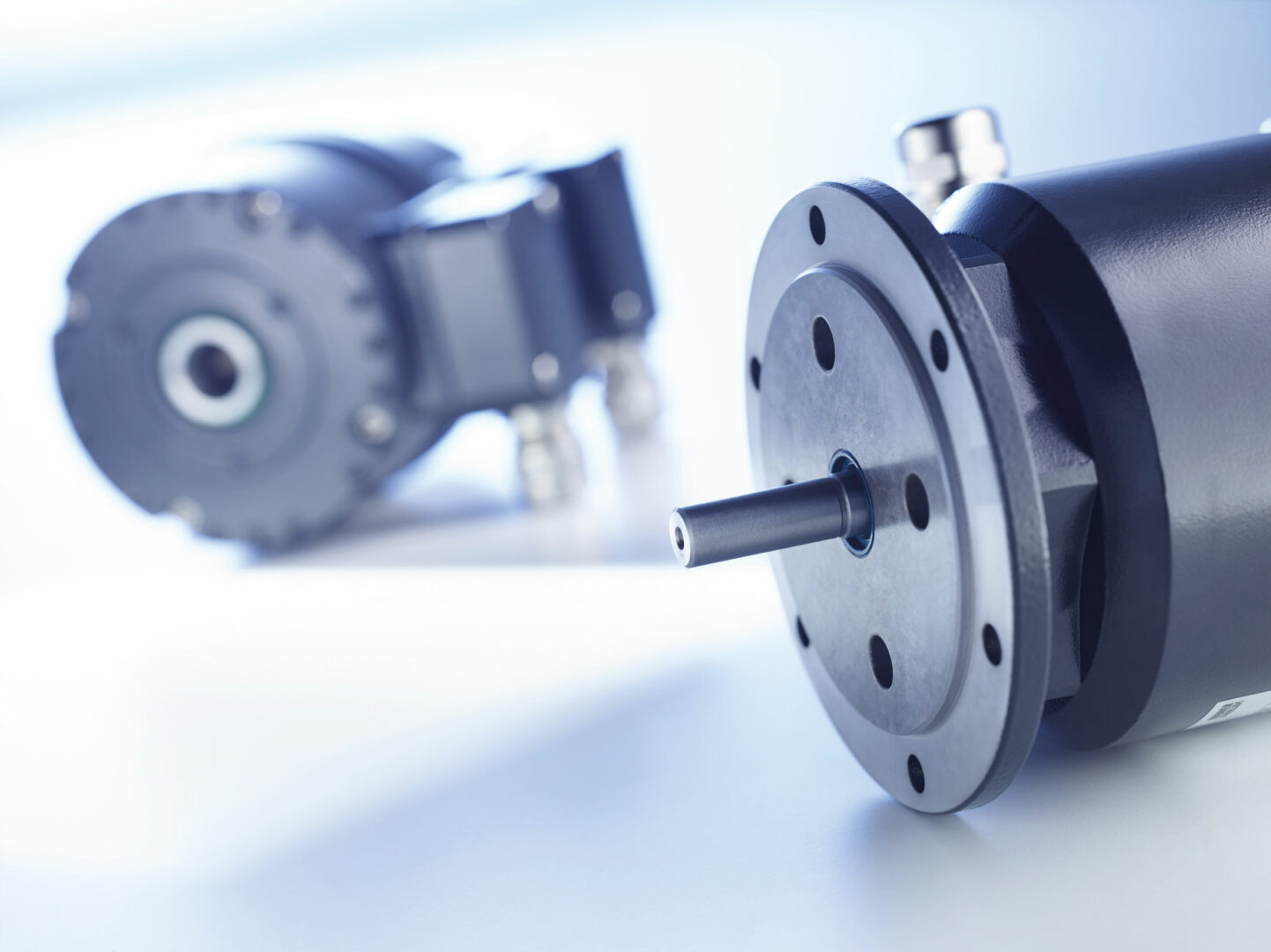

Les excavatrices de mines à ciel ouvert et les déverseurs comptent parmi les plus grands engins de chantier du monde. Ils réalisent, chaque jour, des tâches extrêmement difficiles et ce, dans des conditions extrêmes qui mêlent poussière, saleté, pluie, chaleur, etc. Les codeurs sont ainsi soumis à d’importantes contraintes. C’est pourquoi de nombreux fabricants misent sur les codeurs HeavyDuty de Baumer. Le concept d’imperméabilité HeavyDuty élaboré par Baumer permet d’assurer un indice de protection IP 66 et IP 67 dans une vaste plage de températures allant jusqu’à 95 °C. Grâce à une combinaison sophistiquée de joints labyrinthe et de joints d’arbre, les codeurs HeavyDuty sont protégés en permanence contre tout type de contamination solide, humide et pâteuse.

les industries minière et carrière.

Aucun compromis possible sur la précision

La précision des codeurs HeavyDuty joue ici un rôle essentiel. Malgré les charges extrêmes exercées sur les codeurs, aucun compromis n’est accepté. Au contraire, les codeurs HeavyDuty doivent offrir la même précision des signaux de mesure que les versions plus petites. Ces signaux permettent aux commandes d’installations de détecter la vitesse de rotation d’un entraînement ou la position d’un composant de machine. Ainsi, la commande détecte l’entraînement qui dépasse ou n’atteint pas une vitesse définie, et est en mesure d’intervenir. Des erreurs de mesure minimes peuvent avoir des conséquences graves susceptibles d’endommager l’installation lors du convoyage de marchandises en vrac.

Éviter les opérations de maintenance

Outre la précision, la fiabilité constitue également une caractéristique majeure. Pour qu’un codeur fonctionne de manière fiable dans les conditions difficiles des mines à ciel ouvert et des ports, il doit être capable de supporter sur le long terme les chocs, vibrations et autres forces exercées sur l’axe rotatif, sans jamais perdre en précision. Le coût du remplacement est élevé, non pas à cause du prix d’achat du codeur, mais de son emplacement généralement difficile d’accès : le système doit être immobilisé pendant la durée de l’opération et n’est donc plus opérationnel. Des boîtiers robustes avec des parois épaisses ainsi qu’un intérieur résistant aux chocs et aux vibrations sont des exigences de base. Pour ce faire, Baumer utilise des paliers à grandes dimensions avec un écart maximal des deux côtés du boîtier.

Garantir la robustesse électrique et l’étanchéité

Outre l’aspect mécanique, il s’agit aussi d’assurer une robustesse électrique. Par exemple, des champs électromagnétiques se produisent souvent à proximité des codeurs, notamment en raison de câbles électriques non blindés. Si le blindage est insuffisant, ces champs peuvent détruire les composants électroniques du codeur, ou du moins exercer une influence venant altérer la qualité des signaux de mesure. À cause des différences de tension, il peut arriver que du courant passe à travers l’axe et, par conséquent, brûle le lubrifiant du roulement, ce qui entraîne sa destruction. L’isolation électrique est donc impérative pour un codeur HeavyDuty.

Tout comme l’étanchéité. Un codeur HeavyDuty doit être parfaitement étanche à l’humidité, à la poussière ou encore à la saleté, et ce, tout particulièrement au niveau des points névralgiques, à savoir l’axe et le raccordement électrique. Une bonne protection contre la corrosion grâce à des matériaux et des revêtements adaptés est également indispensable, afin que l’eau salée ou les produits chimiques ne nuisent pas au fonctionnement du système.

Le codeur HeavyDuty a pour principal objectif d’éviter les pannes et les coûts élevés dus aux temps d’arrêt.

Le codeur HeavyDuty a pour principal objectif d’éviter les pannes et les coûts élevés dus aux temps d’arrêt.

Diversité de la gamme

Les codeurs incrémentaux et absolus existent en différentes dimensions, du boîtier de taille 58 millimètres jusqu’à la version grande taille avec une bride de 287 mm et un axe creux de 150 mm. De ce fait, Baumer Hübner offre une compatibilité avec toutes les interfaces analogiques et numériques majeures. Par ailleurs, les signaux arrivent toujours intacts à destination et sans perte d’intensité, même sur de longues distances, grâce à une puissance de sortie élevée – selon l’exécution, les signaux peuvent parcourir jusqu’à 550 mètres, voire 1,5 km avec la fibre optique.

Article proposé par le groupe Baumer.

Exemples d'application

Minera El Abra est une mine de cuivre située à 75,6 km au nord-est de la ville de Calama, au Chili. Chaque jour, l’exploitation extrait plus de 200 000 tonnes de minerai de cuivre dédié à la production de cathodes de cuivre. Les bandes de convoyage qui transportent le minerai sur de nombreux kilomètres doivent par conséquent fournir des performances maximales, c’est pourquoi elles sont entraînées par de puissants moteurs électriques. Les codeurs incrémentaux HeavyDuty HOG 10 de Baumer, particulièrement appropriés à ce type d’application exigeante en extérieur, mesurent la vitesse de rotation de ces moteurs. En effet, ils sont insensibles à la poussière, à la saleté, aux vibrations et ainsi qu’aux autres influences extérieures, qui font partie du quotidien dans une mine à ciel ouvert.

À 10 000 kilomètres du Chili, sur le port de Rotterdam, c’est le modèle jumeau POG 10 qui exécute les tâches : dans le plus grand port d’Europe, plus de 300 millions de tonnes de marchandises en vrac sont traitées chaque année, dont plus de 55 millions de tonnes de minerai de fer et de charbon. Les excavatrices à godets, avec une capacité de transport de 5 000 tonnes par heure, sont utilisées pour les marchandises stockées provisoirement. Ici aussi, le choix s’est porté sur les codeurs HeavyDuty de Baumer, du fait qu’ils ne craignent pas l’air marin rude, la pluie ni même le gel. Deux exemples parmi tant d’autres, qui démontrent l’efficacité et la fiabilité des codeurs HeavyDuty durant de nombreuses années, même dans les conditions les plus exigeantes.