De plus en plus consommé dans le monde entier, le café connaît un succès plus grand que jamais, notamment avec l’essor des petites mono-doses prêtes à l’emploi. Pour un producteur comme l’Allemand Markus Kaffee GmbH & Co KG, cette évolution a nécessité la mise au point d’un système de conditionnement adapté, mais pas seulement. Seule une parfaite maîtrise du stockage et de l’alimentation amont permet de garantir une qualité d’arôme au produit. D’où le recours à la précision des capteurs « Vegaflex 82 ». Explications.

Si aujourd’hui encore la sélection des grains de café, la torréfaction et l’obtention d’arômes appréciés ne peuvent se passer de l’homme, en particulier du palais du maître torréfacteur, la fabrication et le conditionnement du café sont en revanche majoritairement mécaniques. Cela d’autant plus depuis l’arrivée des capsules et plus récemment des mono-doses. « Le conditionnement du café moulu est un bon exemple du degré d’automatisation de la fabrication du café », commente Jochen Lehmann, coresponsable du système « MCR » de la fabrique de Weyhe. « Avec une machine de conditionnement, Markus Kaffee peut remplir plus de 55 000 dosettes à l’heure. Seules les machines les plus modernes et l’automatisation des process permettent une telle productivité. »

Jochen Lehmann sait de quoi il parle, Markus Kaffee GmbH & Co KG, à Weyhe est l’un des plus grands producteurs de dosettes de café d’Allemagne. Cette brûlerie, connue jusqu’en 2003 sous le nom de Albrecht Kaffee, est une filiale à 100 % du groupe Aldi Nord et emploie cent personnes dans sa fabrique de Weyhe, près de Brème.

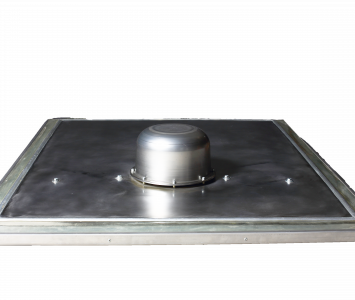

Des silos sous haute surveillance pour réduire les pertes

Chaque machine de conditionnement comporte un réservoir intermédiaire monté en amont, qui contient exactement 200 kg de café moulu et doit assurer le fonctionnement continu de la machine. Ces réservoirs intermédiaires sont alimentés par de grands silos, d’une capacité de 1,5 tonnes de café moulu chacun et remplis directement depuis le broyeur. Un seul broyage suffit pour complètement les remplir. Petit détail qui a son importance : les silos et les réservoirs intermédiaires doivent impérativement être vidés le vendredi soir. Non emballé, le café perd, en effet, son arôme sur le temps d’un week-end et devient inutilisable, ce qui se traduit par un préjudice économique évident. La connaissance exacte du volume de remplissage des quatre grands silos constitue donc la base incontournable pour la satisfaction de ces exigences. C’est pourquoi, des détecteurs de niveau minimum et maximum à palette rotative étaient utilisés pour déterminer le contenu du réservoir. Seulement, pour vidanger la totalité du café moulu, les fonds coniques des silos doivent être soumis à de fortes vibrations, mettant les détecteurs à palette rotative à rude épreuve. La maintenance périodique nécessaire des capteurs qui en découlait et la détection très imprécise du contenu des silos étaient les inconvénients fondamentaux de ce principe de mesure mécanique... D’où la recherche d’une alternative.