La société Ecolab, spécialiste mondial de l’industriede la propreté a fait appel au groupe Neu Air Moving Technologies pour optimiser la qualité et la productivité de son atelier de mélange de poudres lessivielles… tout en prenant soin de ses opérateurs. Caractérisation des produits, essais en station, conception de la solution technique et installation incluant transfert pneumatique, stockage, dosage, pesage, mélange, dépoussiérage, filtration, automatisation et formation des opérateurs... celui-ci a fait appel à toutes ses ressources technologiques.

L’atelier concerné par cette fabrication produit des blocs de lessive d’environ 2 kg qui seront ensuite utilisés dans les lave-vaisselles industriels des communautés, entreprises, usines... L’une des exigences de cette fabrication consiste à respecter la granulométrie des ingrédients, après stockage, extraction, transfert et dosage. L’expertise de la société Neu Process a permis d’assurer un débit de transfert des produits depuis les silos de stockage vers l’atelier de mélange de 9 000 kg/h sur une distance de 120 m. Pour cela, les ingrédients majeurs ont été transférés par réservoir d’expédition en phase dense basse vitesse, process dénommé « NeuPhase ». Ce mode de convoyage permet de préserver le produit. Les ingrédients majeurs sont intimement mélangés avec des produits plus sensibles qu’il faut doser très précisément sans les détériorer. Cinq trémies peseuses avec écluses ou tubes vibrants pour le dosage ont été installées à cet effet. La formulation et la flexibilité de l’installation étaient deux données importantes. En effet, une dizaine de produits entrent dans la composition des recettes réalisées sur cette ligne et plusieurs recettes ou blocs différents peuvent en sortir. Les flux de matières premières depuis les stations de vidange big bag, postes de vidange fûts et postes de vidange sacs ont été particulièrement étudiés pour assurer les cadences souhaitées.

L’atelier concerné par cette fabrication produit des blocs de lessive d’environ 2 kg qui seront ensuite utilisés dans les lave-vaisselles industriels des communautés, entreprises, usines... L’une des exigences de cette fabrication consiste à respecter la granulométrie des ingrédients, après stockage, extraction, transfert et dosage. L’expertise de la société Neu Process a permis d’assurer un débit de transfert des produits depuis les silos de stockage vers l’atelier de mélange de 9 000 kg/h sur une distance de 120 m. Pour cela, les ingrédients majeurs ont été transférés par réservoir d’expédition en phase dense basse vitesse, process dénommé « NeuPhase ». Ce mode de convoyage permet de préserver le produit. Les ingrédients majeurs sont intimement mélangés avec des produits plus sensibles qu’il faut doser très précisément sans les détériorer. Cinq trémies peseuses avec écluses ou tubes vibrants pour le dosage ont été installées à cet effet. La formulation et la flexibilité de l’installation étaient deux données importantes. En effet, une dizaine de produits entrent dans la composition des recettes réalisées sur cette ligne et plusieurs recettes ou blocs différents peuvent en sortir. Les flux de matières premières depuis les stations de vidange big bag, postes de vidange fûts et postes de vidange sacs ont été particulièrement étudiés pour assurer les cadences souhaitées.

Le pilotage de l’installation est basé sur un système « simple » de gestion de recettes. Le système de l’entreprise

envoie les recettes dans le poste de supervision de l’installation. L’opérateur peut alors sélectionner une recette et la lancer. La supervision indique à l’opérateur les différentes phases et actions pour mener à bien la recette. Celui-ci dispose notamment d’un lecteur code barre pour identifier le produit à charger et éviter tout risque de mélange de produits. Durant la recette, les valeurs réelles chargées de produits sont sauvegardées dans un fichier qui peut être récupéré par le système SAP de l’entreprise.

Maîtrise de l’air ambiant

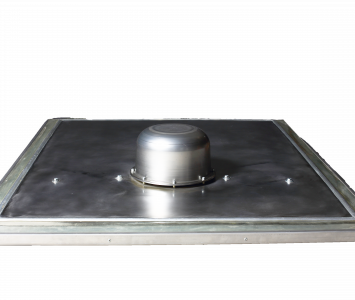

De son côté, la société Delta Neu, composante du groupe Neu Air Moving Technologies dédiée au traitement de l’air, a pris en charge la partie dépoussiérage en identifiant avec le fabricant de poudres lessivielles les divers points à dépoussiérer et en dimensionnant les débits à mettre en oeuvre sur chacun de ces points. Les poussières étant, pour certaines, explosives et hygroscopiques, l’intégralité de l’installation a été prévue pour répondre aux directives Atex et les équipements installés en extérieur ont été calorifugées pour éviter tout risque de colmatage. Un ingénieux système de ventilation à contre-courant a également été mis en oeuvre pour éviter le colmatage des éléments filtrants lorsque l’installation est à l’arrêt.

La filtration de l’air est assurée grâce à un dépoussiéreur à cartouche de type « Jetline K » et la mise en dépression

de l’installation est réalisé par un ventilateur de 37kW développé par la société Neu Fevi, filiale de la société Delta Neu. L’ensemble a été dimensionné pour traiter un débit d’air de 14 500 m3/h. Afin de permettre de garder les moyens de productions propres ou en cas de déversement accidentel de produit, le réseau est en outre équipé de bouche d’aspiration « Delta Spi » directement branché sur le réseau de dépoussiérage. Enfin, l’ensemble de l’installation a été étudié de manière à ce que l’exploitant puisse intégrer dans les années à venir une nouvelle ligne de mélange sans modifications majeures du système. Les débits et cadences futures étant d’ores et déjà garantis.

Transfert par réservoir d’expédition