Le marché des granulés bois explose ! La demande a triplé durant ces trois dernières années. En France et dans toute l’Europe, les granulés de bois représentent une voie de diversifications très prometteuses pour les industriels de la filière bois. Une trentaine d’entreprises viennent en France de créer le syndicat national des producteurs de granulés de bois (SNPGB), mais les fournisseurs d’énergie verte doivent savoir comme Delhez Bois à Amel en Belgique qu’il n’y a pas que la demande qui explose. Les silos de stockage de sciure sont sous la menace des déflagrations. Les poussières de bois sont génératrices d’atmosphère explosive (ATEX). À Theux, en Belgique, Dohogne, construit des silos qui résistent aux explosions.

Installée au coeur de la zone de Kaiserbaracke (le pôle bois belge), la société Delhez Bois SA rabote depuis 72 ans des bois résineux : pin, épicéa, mélèze, provenant des forêts des Ardennes, du plateau des Fagnes, de Scandinavie et depuis peu de Russie. La société écoule ses profilés auprès des menuiseries industrielles, des grandes surfaces de bricolage et des fabricants de mobiliers de jardin. Delhez Bois SA fait donc partie de ces entreprises industrielles qui ont construit leur réputation sur l’hyper spécialisation et la maîtrise d’un segment de cycle de fabrication. Durant des décennies, Delhez a confié à d’autres la valorisation de ses sous-produits. « Les panneautiers nous prenaient les copeaux, nous dépendions de leur bon vouloir », explique Frédéric Delhez le dirigeant de la société. « Depuis 1999 nous commercialisons des copeaux de bois comme litière pour chevaux », explique le petit fils du fondateur de l’entreprise familiale qui a lancé sa marque « Clean Box ». L’expérience aura servi de test à Delhez Bois SA pour lui permettre de s’intéresser au développement des « combustibles verts ». Les énergies de la biomasse ont le vent en poupe et sont promis à un bel avenir. En 2020, ils devront fournir 60 % des nouvelles énergies renouvelables que les pays de l’union se sont engagés à produire pour réduire les émissions des gaz à effet de serre. Mais Frédéric Delhez n’a pas attendu la signature du « paquet énergie-climat » par les gouvernements des 27 pour se lancer dans la production des granulés de bois. La demande commerciale s’était déjà fait sentir et le marché des « pellets » était mûr. Comme en 2006 nous avons entrepris de construire une nouvelle usine ainsi nous avions la place pour développer cette activité », explique l’industriel. La nouvelle usine fêtera son troisième anniversaire cet été mais elle a déjà 6 bougies pour ornement. Les silos sont indispensables car il n’est pas possible de presser directement les « fines » issues des raboteuses pour en faire des pellets. « Il faut tamponner les pics de production et mélanger les qualités de sciure», indique l’industriel. Ainsi les sciures vertes issues des sciages de grumes doivent être gérées à part. La série de silos a été conçue et construite par Dohogne System.

Des silos modulaires

En amont de l’unité de pressage de pellets, le dispositif comprend deux silos de stockage de sciure vert de 12,5 m de diamètre et de 26 m de hauteur pour un volume de stockage de 2 500 m3. Ces silos sont équipés d’une galerie intérieure d’une hauteur de 3 m qui permet d’installer un système d’extraction par le haut. Les sciures passent ensuite par un séchoir et alimentent un silo de 500 m3 qui sert de stockage tampon. Ensuite la sciure sèche est envoyée, via un convoyeur, vers la presse à pellets, le produit fini est distribué, soit directement vers l’ensachage, soit via des convoyeurs, dans deux silos tampons d’une capacité de 1 000 m3 chacun. De ces silos tampons, les pellets sont envoyés vers un silo de chargement vrac d’une capacité de 250 m³. Un pont peseur a été placé sous ce silo et les opérations de chargement des camions sont protégées des intempéries par un bâtiment métallique bardé de 30 m de long construit et installé, également par Dohogne System. La technique de construction du fabricant belge, les panneaux boulonnés par l’extérieur présentent de nombreux avantages dans le cas de la fabrication de granulés. « C’est un système modulaire qui permet d’augmenter la capacité si le besoin s’en fait sentir », explique Frédéric Delhez.

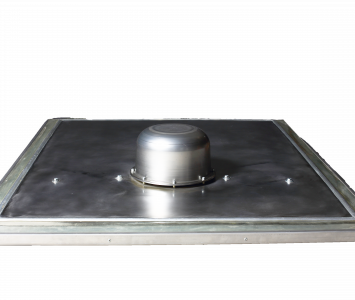

Il suffit pour cela d’ajouter une rangée de panneaux, voire plus, pour gagner plusieurs dizaines de m3. Une modularité qui est particulièrement bien adaptée à de nouvelles activités comme les granulés bois où la visibilité n’était pas totalement assurée. En temps de crise, elle permet aussi de dimensionner le projet et l’investissement au plus juste tout en se réservant une possibilité d’agrandissement rapide si le succès est au rendez-vous. Du coté constructeur, Robert-Loïc Michoel insiste sur la capacité des silos Dohogne à résister aux explosions de poussières en ambiance confinée. « Le risque est souvent négligé, mais il est réel », rappelle l’industriel. « La question doit être prise avec sérieux, l’industrie du bois est particulièrement vulnérable », insiste le raboteur wallon même si en trois générations l’entreprise Delhez n’a jamais eu de déflagration à déplorer. Quoiqu’il en soit le silo de stockage des sciures sèches est le plus concerné. « Avec un taux d’humidité qui se situe entre 8 et 10 %, le risque d’explosion des sciures de granulés de bois est important et nécessite de prendre des précautions supplémentaires comme la pause d’un évent », développe Robert-Loïc Michoel. Ce dispositif situé dans le toit du silo s’ouvre en cas de surpression générée par une explosion. L’énergie peut alors s’échapper sans endommager l’installation. Dohogne System travaille sur ce point avec la société française Fike, basée dans le Val d’Oise, pour répondre aux exigences de la réglementation ATEX. Mais le constructeur belge va plus loin encore en proposant des silos dont la conception des structures offre une très grande résistance mécanique. « Même sans évents nos silos résistent à l’explosion. Au pire il n’y aurait que quelques panneaux endommagés qu’il est facile de remplacer », précise Robert-Loïc Michoel. Dohogne offre ainsi une double sécurité aux silos qui subissent des conditions ATEX. De quoi faire face sans nul doute à l’explosion du marché des granulés de bois, aussi bien au sens propre qu’au sens figuré.

Article de François Delaunay

paru dans le Journal du Vrac n°73, mai/juin2010

Le bois explosif

Depuis de nombreuses années Dohogne fabrique des silos protégés contre l’explosion en collaboration avec le bureau d’études Delta GC et la société Fike, fabriquant des évents. Dohogne a installé des dizaines de silos dans plus d’une trentaine de pays. Les silos construits par Dohogne ont eu à subir quatre explosions durant les 10 dernières années. Toutes concernaient le secteur du bois, stockage de copeaux et sciures. Deux ont eu lieu dans des silos qui ne disposaient pas d’évents. Néanmoins les structures ont résisté et les dégâts étaient minimes : tôles froissées et déchirées. Les 2 autres explosions ont eu lieu dans le même silo. Les évents ont dans ce cas parfaitement répondu à l’attente. Ainsi aucune déformation de tôles n’a été décelée et la stabilité du silo n’a pas été ébranlée. Le risque d’explosion est favorisé par le degré de confinement élevé. La “production” de poussières, inévitable dans l’activité des silos, peut en effet générer des atmosphères explosives (ATEX) susceptibles de provoquer des accidents meurtriers. En France l’accident d’Allouville-Bellefosse (76) fait figure de cas d’école. L’inflammation et l’explosion d’un nuage de poussières de bois a fait un mort et un blessé grave le 11 mai 2004 dans un atelier de fabrication. Pour protéger ses silos Dohogne met en œuvre différentes solutions qui permettent de limiter les surpressions importantes avec des évents bien dimensionnés. Ces dispositifs évacuent ainsi l’énergie de l’explosion avant qu’elle ne se transmette à d’autres zones à atmosphère explosible et provoque des accidents en cascade. Dans le cas des explosions de poussières, on cherche à éviter que le souffle d’une première explosion accidentelle mette en suspension des dépôts de poussières accumulées ailleurs et crée de nouvelles atmosphères explosibles. La technique Dohogne s’appuie aussi sur une longue expérience qui lui permet de calculer les caractéristiques de résistance mécanique des silos. « Non seulement nous pouvons garantir que nos silos résisteront à une explosion mais nous pouvons le prouver par des notes de calcul », insiste Robert-Loïc Michoel, qui dirige la société avec son père Michel.

Dohogne System, le silo

Crée au début des années soixante avec pour spécialité la construction de silo agricole, Dohogne système s’est diversifié dans les années 80 vers l’industrie lourde aussi bien que le ciment, le plastique que le bois. Dohogne système emploi la technique du panneau en acier galvanisé. Boulonnés par l’extérieur, les panneaux offrent une paroi interne totalement lisse. Dohogne système emploie des tôles de 2 à 4 mm d’épaisseur et propose des capacités de silo allant de 60 à 2 500 m3. Le premier avantage de la technique du bolonnage extérieur est la facilité de mise en œuvre. Construits en usine, les panneaux des silos Dohogne système sont transportés sur des camions conventionnels. La technique permet de construire des silos sur des emplacements difficilement accessibles. Les temps d’installation des silos de Dohogne système sont réduits et peuvent ainsi simplifier facilement les chantiers des sites industriels. Dohogne System a investi dans de nouvelles machines (presse et plieuses) totalement automatiques qui permettent de réduire les temps de fabrication et ainsi de raccourcir les temps de fabrication des silos. « Nous avons la réputation d’être extrêmement réactif », annonce Michel Michoel, administrateur délégué.