Lors des précédents articles relatifs au risque atmosphères explosives (ATEX) dans l'industrie, nous nous sommes intéressés aux notions fondamentales sur les zones ATEX et avons proposé une aide au choix des équipements en zone ATEX. Nous avons ensuite choisi de nous focaliser sur les essais à réaliser en laboratoire afin de caractériser l'inflammabilité et l'explosivité des substances. Dans le présent numéro, nous concentrerons notre attention sur la notion de sécurité intégrée et sur la méthodologie à mettre en œuvre dans une étude de risques ATEX. Nous vous proposerons en fin d'article de vous prêter au jeu du classement de zone sur un équipement largement représentatif de nos industries : le dépoussiéreur.

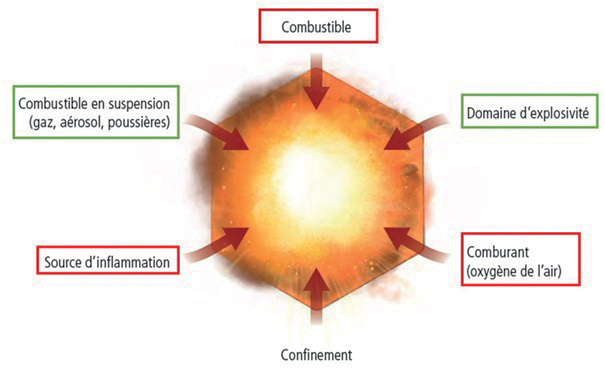

Tout d’abord, un petit rappel sur la définition d’une ATEX. Selon la directive de référence (DIRECTIVE 1999/92/CE, 1999), une atmosphère explosive (ATEX) est un mélange avec l’air, dans les conditions atmosphériques, de substances inflammables sous forme de gaz, vapeurs, brouillard ou poussières dans lequel, après inflammation, la combustion se propage à l’ensemble du mélange non brûlé. En d’autres termes, une ATEX est un nuage de combustible en suspension dans l’air. Ce combustible peut être une vapeur inflammable (par exemple à la surface d’un liquide inflammable qui s’évapore facilement), un gaz inflammable (comme le propane ou le méthane), un brouillard (ex. : un brouillard d’huile en microgouttelettes en suspension dans l’air) ou un solide pulvérulent (ex. : de la farine en suspension dans l’air). Pour mieux comprendre ce concept d’ATEX, une petite piqûre de rappel sur l’hexagone de l’explosion qui ne devrait plus avoir aucun secret pour vous (cf. Gros plan ATEX, Journal du Vrac n°143). Pour que l’explosion ait lieu, on a besoin d’une quantité précise (domaine d’explosivité) de combustible en suspension dans l’air (l’oxygène de l’air jouant le rôle de comburant) avec présence d’une source d’inflammation. Le confinement étant le facteur aggravant d’une explosion.

Zonage ATEX

Partant de cette phénoménologie de l’explosion, nous sommes en mesure de classer en zone ATEX le système étudia. Pour rappel, la directive européenne présente trois types de zone en annexe 1. Cette typologie ne prend pas en compte la source d’inflammation mais répond simplement à la question « Est-il probable qu’une ATEX se forme ? ». Ainsi, on est capable de subdiviser tout système d’étude (équipement, local, etc.) en trois zones selon les paramètres de fonctionnement. On distingue alors trois cas de figure :

- Le cas permanent : la Zone 0 ou 20 (si l’ATEX est formée par un solide pulvérulent). Dans ce cas, l’ATEX est présente en continu en fonctionnement normal (ex. : le ciel d’une cuve d’acétone).

- Le cas occasionnel : la Zone 1 ou 21 (si l’ATEX est formée par un solide pulvérulent). Dans ce cas, l’ATEX est présente de manière occasionnelle (ex. : le déversement d’un solide pulvérulent une fois par jour).

- Le cas accidentel ou de courte durée : la Zone 2 ou 22 (si l’ATEX est formée par un solide pulvérulent). Dans ce cas, une ATEX pourrait se former en cas de scénario accidentel (ex. : l’épandage d’un liquide inflammable sur le sol après une rupture de bidon de stockage) ou en cas d’une présence de courte durée (typiquement, la présence d’une matière inflammable moins de 10 heures par an).

Nous rappelons ici, que la caractérisation des produits mis en œuvre est une étape cruciale à une analyse précise des risques de formation et d’inflammation d’ATEX. Elle permet de connaître les caractéristiques d’inflammabilité et d’explosivité du produit, de dimensionner les équipements et de connaître la sensibilité du produit à différents phénomènes (électrostatique, inflammation, etc.).

Notion de sécurité intégrée

Ainsi, en cas de présence simultanée d’une ATEX et d’une source d’inflammation d’énergie suffisante à l’inflammation d’une ATEX, on obtient l’explosion d’une ATEX. Afin d’éviter une telle explosion, il est nécessaire de présenter la notion de sécurité intégrée contre les explosions. Celle-ci sert de base à toute évaluation du risque d’explosion d’ATEX. On peut éviter une explosion en agissant sur l’une des composantes suivantes : la suppression de l’atmosphère explosive, la suppression de la source d’inflammation, la non-propagation de l’inflammation. L’analyse des risques doit donc se faire dans cet ordre. On évite d’abord la formation d’une atmosphère explosive. Si on n’y parvient pas (par exemple à cause de la spécificité du procédé mis en œuvre), on supprime une éventuelle source d’inflammation. Si cette suppression n’est pas possible ou peu fiable, alors il est possible d’avoir une explosion d’ATEX : il faut donc s’en protéger en évitant sa propagation.

Dans tous les cas, il s’agit d’étudier attentivement l’installation afin de coller au mieux à la réalité du terrain. Une analyse et un classement de zone « tout cuit » pourraient conduire à une analyse de risque trop forfaitaire et à surévaluer le risque (par exemple classer en zone tout un local alors que l’on pourrait se cantonner à une zone plus réduite autour de la source de dégagement). Une surévaluation du risque conduisant à un surclassement entraîne des complications dans l’organisation du travail, et surtout un surcoût lié à l’installation d’appareils spécifiques en zone ATEX. A contrario, une analyse trop succincte pourrait conduire à minorer le risque en oubliant par exemple un scénario accidentel propre à l’installation étudiée. On distingue dans l’analyse de risque la démarche analytique de la démarche forfaitaire.

Cela étant dit, nous vous proposons de passer directement à l’application en étudiant un système largement présent sur de nombreux type d’installations industrielles : le dépoussiéreur.

Étude de cas : le dépoussiéreur

Dans un premier temps, il est toujours intéressant de passer en revue les retours d’expérience relatifs à l’installation étudiée. Si ce retour d’expérience est disponible dans votre entreprise, il est pertinent de s’y intéresser et d’analyser les causes d’un éventuel accident. Cette analyse permet ensuite d’être plus spécifique quant aux scénarios accidentels à prendre en compte. Dans notre cas du dépoussiéreur, nous proposons de nous pencher sur une base de données nationale* : la base ARIA du Barpi. En effectuant la recherche « dépoussiéreur », la base de données nous propose 114 résultats. Ce sont autant de retours d’expérience qui peuvent alimenter l’analyse et la prise en compte de scénarios accidentels. On sait d’expérience que les dépoussiéreurs sont souvent le siège d’explosions. Les effets produits par une explosion survenant dans un filtre non protégé peuvent entraîner la destruction du filtre, avec projection de débris, ainsi que la propagation de l’explosion aux volumes voisins.

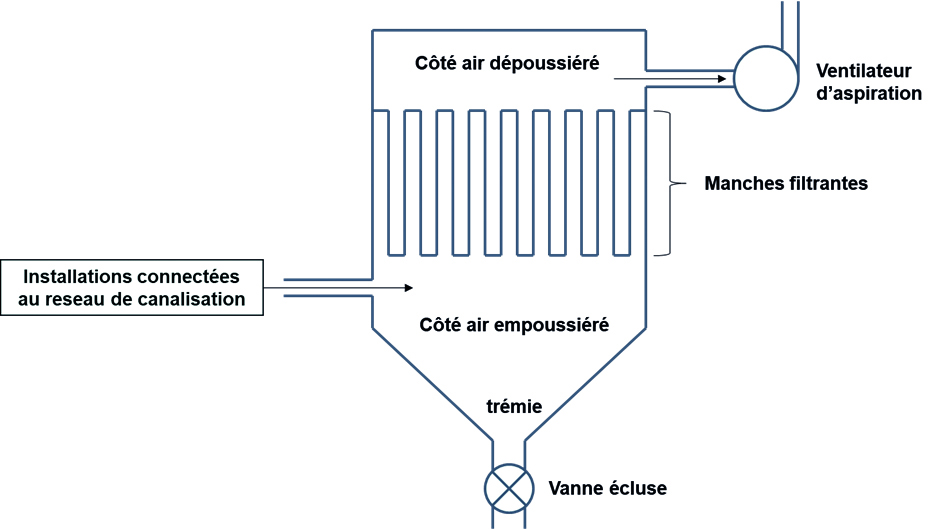

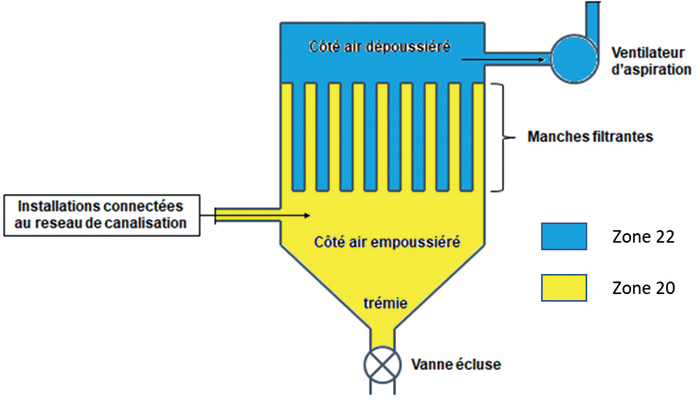

Ensuite, il s’agit d’étudier le système considéré. Dans cet article, nous proposons un schéma du dépoussiéreur. Celui-ci est très schématique, le but étant de pouvoir effectuer une analyse de risques sur le système considéré.

On peut découper le système par phase de fonctionnement (démarrage, fonctionnement normal et arrêt par exemple) ou, comme dans notre cas, par éléments constitutifs du système étudié. Ici, on sépare l’ensemble des éléments en contact avec de l’air empoussiéré des éléments en contact avec de l’air dépoussiéré (après les manches filtrantes).

Le classement en zone peut ensuite être effectué. L’air empoussiéré arrivant au filtre donnera lieu à une Zone 20 ou 21 selon l’usage du dépoussiéreur. Il faut aussi prendre en compte les opérations de décolmatage qui entraîneront la formation d’une ATEX dans la partie air empoussiéré. Ici également, selon la fréquence du décolmatage, une Zone 20 ou 21 est retenue.

On peut alors s’intéresser à la partie air dépoussiéré. En fonctionnement normal, les manches filtrantes remplissent leur fonction et évitent une formation d’ATEX en aval de celles-ci. Il faut alors prendre en compte un scénario accidentel. Ici, le scénario le plus probable est la rupture des manches filtrantes. Dans ce cas, une ATEX se forme en aval des manches filtrantes : c’est la définition d’une Zone 22. On est en mesure de classer notre équipement en zone. Et le travail n’est pas fini !

Nous ne pouvons pas supprimer l’atmosphère explosive : nous devons alors nous concentrer sur les sources d’inflammation. Dans un premier temps, il convient de les lister : étincelle d’origine électrostatique si la poussière est isolante, particule incandescente provenant des installations en amont, ventilateur n’étant pas conçu pour fonctionner en Zone ATEX 22, incendie sur les installations en amont.

Nous pouvons essayer d’agir sur ces sources d’inflammation. Par exemple, en installant des manches antistatiques ou un ventilateur d’aspiration pouvant fonctionner en Zone 22. Ici encore, l’étape de caractérisation de la poussière est primordiale ; elle permettra de savoir si la poussière est sensible au phénomène électrostatique ou encore quel marquage minimal de matériel ATEX doit être installé. Cependant, tous les scénarios d’inflammation ne peuvent pas être évités. Nous ne pouvons pas éviter une inflammation d’ATEX. Il s’agit alors de passer à la troisième étape : la non-propagation de l’explosion.

Une explosion dans le dépoussiéreur se fait en milieu confiné. C’est un facteur aggravant pour l’explosion : la surpression sera suffisante à la destruction du caisson du filtre. L’explosion donnera lieu à une onde de surpression et des flammes dans une direction non maîtrisée. Il convient alors de prendre des mesures de protection contre l’explosion. Dans notre cas, nous proposons de protéger le filtre par évent d’explosion. Ce dispositif est une surface soufflable dont la résistance à la surpression est moins importante que celle du caisson. Si une explosion se produit, elle sera dirigée vers cette surface faible et se déchargera dans une zone choisie. Cette zone sera à distance de toute installation et de personnel. D’autre part, il convient d’empêcher la propagation de l’explosion aux volumes reliés au dépoussiéreur (par exemple les installations en amont). Pour ce faire, il faut découpler les volumes en installant des systèmes d’isolement comme des vannes à fermeture rapide ou les écluses rotatives. Ces systèmes de protection doivent être dimensionnés selon les caractéristiques de la poussière. La caractérisation du produit mis en œuvre dans le procédé est donc aussi primordiale pour cette étape.

À travers cet exemple, nous avons essayé de vous proposer une démarche d’analyse des risques. Il existe bien évidemment d’autres façons de faire, selon la spécificité du procédé étudié et on ne peut pas se cantonner à une seule approche. Une bonne connaissance de la substance, du risque et du système est primordiale, et l’analyse doit être adaptée aux spécificités rencontrées sur le site. Il est vivement recommandé de se faire accompagner pour un classement de zone au plus proche de la réalité du terrain et des mesures adaptées à l’entreprise !

*aria.developpement-durable.gouv.fr/le-barpi/la-base-de-donnees-aria. La base de données ARIA répertorie les incidents, accidents ou presque accidents qui ont porté, ou auraient pu porter atteinte à la santé o la sécurité publiques ou à l’environnement. ARIA recense plus de 54 000 accidents ou incidents survenus en France ou à l’étranger soit à ce jour, environ 1 900 nouveaux événements par an.