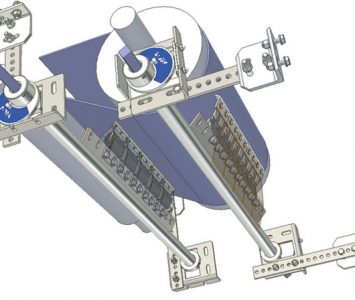

Transfert pneumatique

AZO excelle dans la manutention automatique des matières premières, de l'ingénierie et de la fourniture de composants individuels jusqu'à la construction d'installations complètes clés en main, à l'automatisation, au montage et au service après-vente. L'entreprise souhaite aujourd'hui donner de l'intelligence à ses solutions.

Le transport pneumatique d'une matière première d'un silo vers une ligne de production peut sembler anodin. Pourtant, dans le quotidien professionnel, des problèmes surviennent fréquemment, notamment en cas de changement de fournisseur ou de matière, ou encore en raison de fluctuations climatiques (températures, humidité de l'air) au cours d'une journée.

Expérimentations en centre de tests

AZO investit dans l'intelligence artificielle. Avec le projet pilote AZO PROMETHEUS®, la société entre dans une nouvelle ère de l'automatisation des installations de matières pulvérulentes. Dans un environnement en perpétuelle mutation, les ajustements manuels sont peu à peu remplacés par des méthodes et procédures auto-adaptatives. Dans son centre de tests interne dédié à l'automatisation des matières premières, une unité de recherche a été tout spécialement mise en place pour répondre à ces expérimentations. Sur la base de données collectées et d'intelligence artifcielle, une manutention auto-adaptative des matières pulvérulentes est initiée. L'unité de recherche apprend à optimiser de façon de plus en plus poussée le transport pneumatique au moyen de réseaux neuronaux, puis à le configurer précisément et à le maintenir stable.

Des algorithmes programmés

Jusqu'alors, les paramètres de chaque matière première et de chaque ligne de transport requérant une connaissance spécifique étaient définis manuellement. À l'avenir, le système de transport reconnaîtra automatiquement les changements comportementaux du transport pneumatique grâce à des capteurs spécifques et ajustera les paramètres au moyen d'algorithmes programmés. L'activation ciblée des actionneurs (surpresseurs, postes de dosage, etc.) permet d'assurer en permanence la meilleure performance possible pour un fonctionnement optimal. À chaque changement de produit, le système recourt aux cycles de transport précédents connus et s'ajuste ainsi rapidement aux nouvelles variations. L'avantage : le système est autonome et ne requiert pas de compétences techniques pointues, puisque les paramètres s'adaptent automatiquement lors de fuctuations environnementales ou de changements de matières premières. À installations physiques identiques, les performances sont décuplées, car l'algorithme garantit constamment un point optimal de fonctionnement. L'installation devient de surcroît plus économique.