Lessine se distingue par son savoir-faire dans la conception, le développement, la construction et l’installation de machines dédiées aux industriels du vrac. Son expertise technique lui permet de concevoir des solutions spécifiques adaptées à chaque besoin, sans négliger les liens qui peuvent exister entre les différents postes.

Pour le traitement des matières premières en vrac, les étapes de broyage, de séchage et de mélange sont bien connues des ingénieurs process. En revanche, elles sont trop souvent pensées de manière indépendante alors qu’elles interagissent fortement les unes avec les autres. Repenser l’ordre de leur exécution peut entraîner des conséquences majeures, qu’il s’agisse de la qualité du produit fini, des performances énergétiques, de l’encombrement des équipements ou encore du niveau d’investissement nécessaire.

BROYAGE ET SÉCHAGE : UN DILEMME TECHNIQUE

Dans bien des cas, le séchage et le broyage sont liés par une variable clé : l’humidité. Un produit humide est généralement plus difficile à broyer car il colle ou demande davantage de puissance, ce qui plaiderait pour un séchage préalable. Cependant, en broyant d’abord, on augmente la surface spécifique du matériau, ce qui facilite ensuite son séchage. Nous nous trouvons alors face à un véritable dilemme process : faut-il sécher avant de broyer, ou l’inverse ? Des technologies hybrides, telles que les broyeurs à boulets ventilés, les broyeurs-sécheurs flash ou encore les fluidiseurs-sécheurs flash permettent de combiner ces étapes. Il est également possible de fractionner le broyage en deux phases, avant et après le séchage, ou encore de recirculer les fractions trop humides après un tamisage post-broyage. L’objectif : trouver la configuration qui réduit la consommation énergétique globale tout en garantissant la qualité du produit.

BROYAGE ET MÉLANGE : ATTENTION À LA COHÉRENCE GRANULOMÉTRIQUE

Autre combinaison stratégique : broyer puis mélanger, ou l’inverse. Le bon ordre dépend de l’effet recherché sur le mélange final. La taille des particules et leur densité influencent directement l’homogénéité et la stabilité d’un mélange. Dans certains cas, une réduction granulométrique permet de réduire la dose d’un ingrédient actif, sans perte d’efficacité. Mais attention : broyer un mélange peut nuire à son homogénéité, surtout si les composants ne se broient pas de manière identique. Cela génère une dispersion des tailles de particules et favorise la ségrégation. Dans ce cas, il est préférable de broyer chaque composant séparément, puis de les mélanger. À l’inverse, certaines formulations utilisent un composant comme agent de broyage. Une matière bien choisie peut ainsi faciliter le broyage tout en étant intégrée au mélange final.

SÉCHAGE ET MÉLANGE : UNE APPROCHE SOUVENT SOUS-ESTIMÉE

Nous pensons souvent qu’il faut sécher chaque composant avant de les mélanger. Pourtant, dans certaines applications, il est plus avantageux de sécher directement le mélange. Pourquoi ? Parce que les composants échangent leur humidité entre eux : les plus humides cèdent leur eau aux plus secs, ce qui réduit le risque de sur-séchage. Résultat : un meilleur équilibre hygrométrique, des économies d’énergie et, dans certains cas, un séchage final directement dans le mélangeur, notamment s’il est chauffé ou sous vide.

UN RAISONNEMENT GLOBAL POUR UN PROCESS OPTIMISÉ

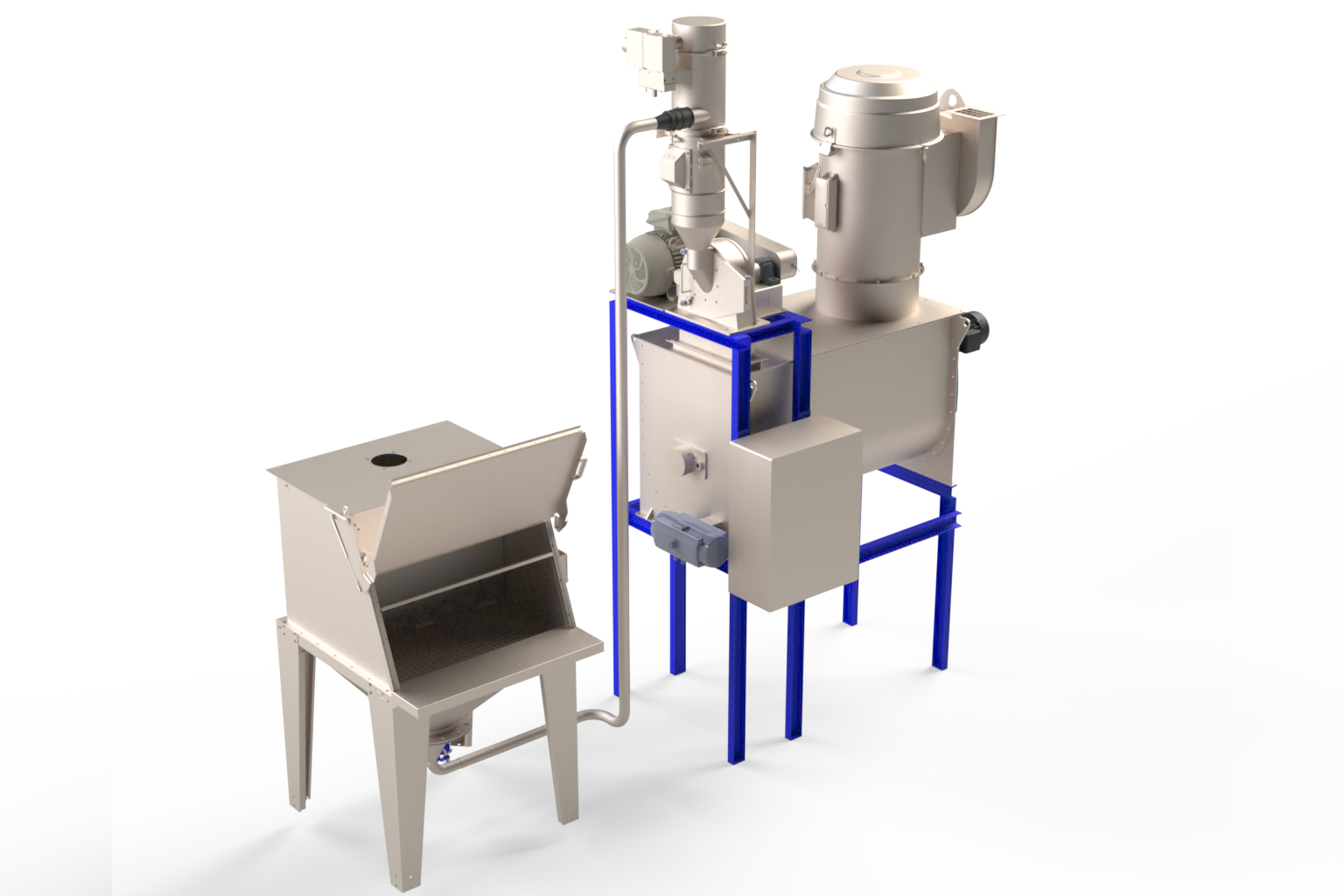

Le broyage, le séchage et le mélange doivent être envisagés non pas comme trois étapes isolées, mais comme un système cohérent. En tenant compte de leurs interactions physiques, il est ainsi possible de réduire la consommation énergétique, de gagner en compacité, d’améliorer la qualité produit et de supprimer une étape inutile. La société Lessine conçoit des solutions intégrées. Sa capacité à répondre aux besoins en matière de broyage, de séchage, de mélange, de séparation et de manutention l’amène souvent, lorsqu’un client la sollicite pour une technologie spécifique, à proposer une solution hybride ou alternative plus optimisée que celle initialement envisagée.