Que ce soit dans des silos, des réservoirs ou des cuves de processus, la détection exacte des niveaux de remplissage est décisive pour des processus de production stables, sûrs et économiques. Minebea Intec compare ici plusieurs technologies et met en avant les avantages de la technique de pesage.

Dans de nombreuses branches, comme l'industrie alimentaire, chimique et pharmaceutique, la précision est l'une des exigences centrales de la production quotidienne. Une mesure de niveau fiable joue ici un rôle décisif, que ce soit pour éviter les remplissages excessifs, pour garantir la disponibilité des matériaux, pour les processus de dosage ou pour le contrôle continu des processus. Le choix de la technique de mesure appropriée dépend d'une multitude de facteurs d'influence : des caractéristiques du produit aux exigences réglementaires dans les zones sensibles en passant par les conditions de construction. L'une des principales exigences est de déterminer de manière sûre et précise le contenu réel d'un récipient dans toutes les conditions, indépendamment de la forme, du milieu ou des conditions ambiantes.

Les limites des méthodes traditionnelles

Dans la pratique, différents principes de mesure sont utilisés, des capteurs radar et micro-ondes aux systèmes hydrostatiques ou optiques, en passant par les procédés à ultrasons et capacitifs. Cependant, nombre de ces technologies ne détectent qu'une valeur de mesure indirecte, par exemple la distance à la surface ou la pression au fond du réservoir, à partir de laquelle le niveau est déduit par calcul. Cela conduit inévitablement à des incertitudes, par exemple en cas de formation de mousse ou de ponts, de cônes de déversement irréguliers, de colmatage ou de densité variable. Les expériences industrielles, comme celles de l'entreprise chimique Solvay Fluor située à Francfort, en Allemagne, montrent également les limites pratiques des systèmes traditionnels : les méthodes de mesure sans contact y donnaient des résultats insatisfaisants, car les variations de température et de densité affectaient fortement la précision. La solution a été apportée par des capteurs de pesage de la série PanCake de Minebea Intec, fabricant de technologies de pesage et d'inspection. Ils ont permis une détection précise et fiable du niveau de remplissage par le poids, avec un écart maximal de seulement 1,1 %, contre environ 2,5 % avec les méthodes précédentes.

La mesure gravimétrique

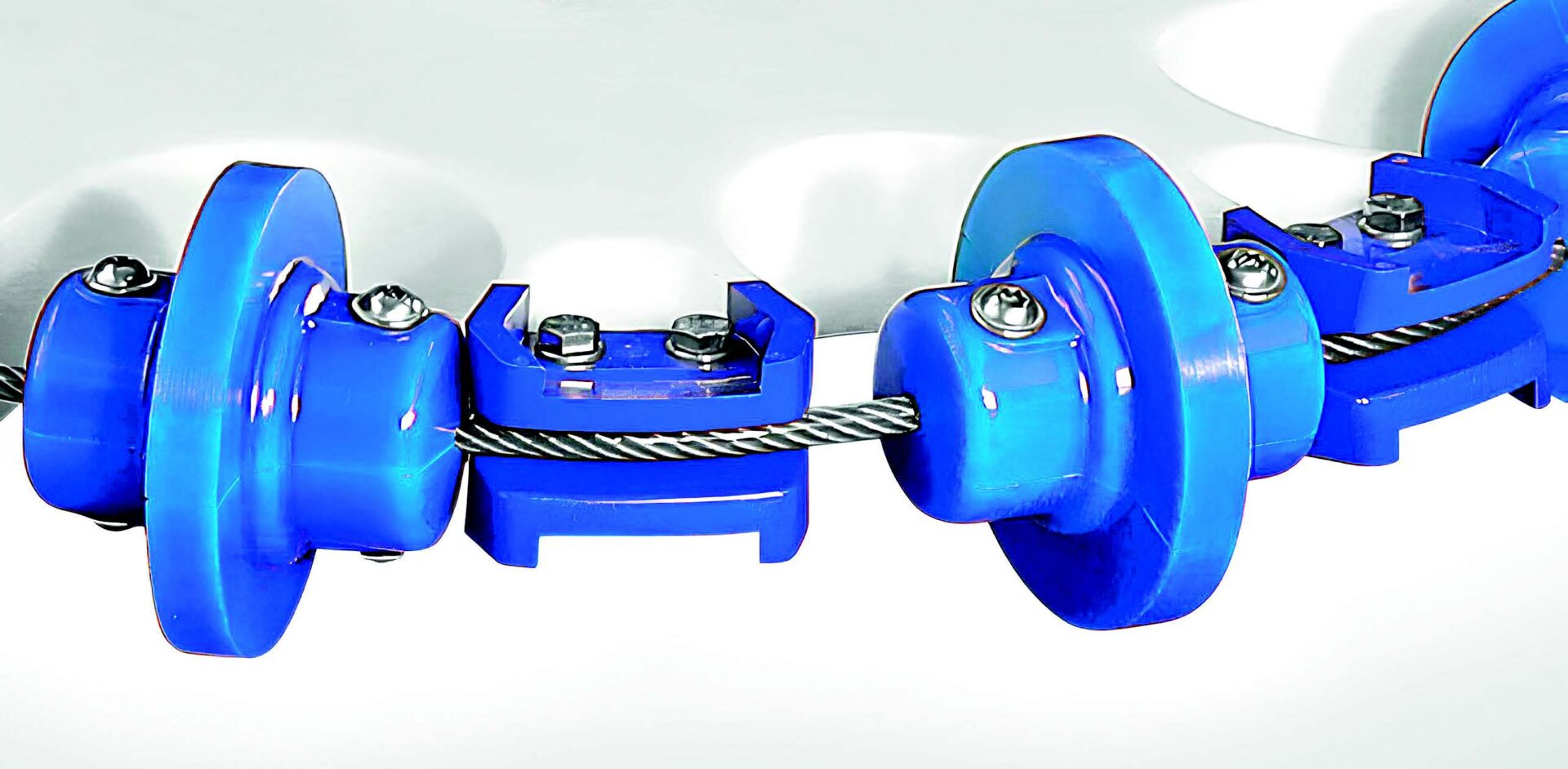

Contrairement à toutes les autres méthodes, la mesure gravimétrique du niveau de remplissage ne mesure pas un signal de processus dérivé : elle mesure la masse. Les capteurs de pesage tels que le PanCake ou l'Inteco enregistrent le poids de l'ensemble du récipient, contenu compris, indépendamment des propriétés du matériau, des variations de densité ou des facteurs de forme. Il en résulte une mesure linéaire précise et continue sur toute la plage de remplissage, même avec des produits exigeants comme les liquides visqueux, les produits en vrac ou les produits chimiques agressifs.

Autre avantage : les capteurs se trouvent entièrement à l'extérieur du récipient. Il n'y a donc pas de perforation du réservoir, d'incrustations, de corrosion ou d'étalonnages susceptibles de provoquer des erreurs. Cela est particulièrement important pour les applications critiques en matière d'hygiène dans la production d'aliments ou de produits pharmaceutiques. Les capteurs de pesage en conception hygiénique sont compatibles NEP, adaptés aux salles blanches et ont été développés conformément aux exigences de l'EHEDG et de la FDA.

Sécurité process et rentabilité

Le capteur de pesage PanCake a été spécialement conçu pour être intégré dans des installations existantes. L'installation est rapide et ne nécessite aucune modification structurelle du conteneur : un avantage certain par rapport aux alternatives telles que la technologie radar ou à ultrasons. Des analyses internes et des comparaisons avec le marché le montrent : dès les coûts d'acquisition, il est possible de réaliser des économies allant jusqu'à 50 %. Le PanCake convainc également par son faible coût total de fonctionnement. La maintenance n'est pratiquement pas nécessaire, car il n'y a pas de pièces d'usure. En même temps, la précision de mesure reste stable pendant des années. Cela réduit les frais de maintenance et prolonge la durée d'utilisation : des facteurs qui améliorent nettement le coût total de possession.

Contrôle de niveau en conditions extrêmes

Que ce soit dans des zones à risque d'explosion ou en cas de fortes variations de température, les systèmes de pesage gravimétriques utilisant des capteurs comme le capteur de pesage PanCake sont certifiés pour des conditions extrêmes (ATEX, IECEx) et offrent une sécurité maximale. Dans des secteurs comme l'industrie chimique, où l'on travaille avec des produits toxiques, facilement inflammables ou particulièrement visqueux, il s’agit d’un avantage décisif. Chez Solvay Fluor, l'introduction des capteurs de pesage PanCake a non seulement permis d'améliorer la sécurité des processus, mais a aussi permis de rendre l'ensemble du processus de mesure de niveau plus efficace.

L'intégration numérique

Un autre avantage des systèmes gravimétriques réside dans leur connectivité numérique. Les électroniques de pesage modernes, comme les indicateurs de pesage MiNexx, s'intègrent facilement dans les systèmes de contrôle existants, que ce soit via des interfaces analogiques ou des standards numériques comme ProfiNet, Ethernet/IP ou Modbus. Le contrôle de niveau devient ainsi une partie d'un système de commande et de gestion de la qualité de niveau supérieur, avec des données en temps réel, une traçabilité et une documentation complète des processus.