Dans le cadre de la construction d’un nouveau moulin, une meunerie industrielle française a sollicité le spécialiste Pharaon pour s’équiper d’un système d’aspiration des grains et des farines, répondant aux normes ATEX. Retour sur cette success story avec Anthony Veriez, directeur général de Pharaon.

POURQUOI AVEZ-VOUS ÉTÉ SOLLICITÉ PAR LA MEUNERIE INDUSTRIELLE ?

Anthony Veriez : La meunerie industrielle, avec qui nous avons déjà travaillé par le passé, s’est rapprochée de Pharaon pour concevoir une solution d’aspiration centralisée : l’objectif était d’équiper un nouveau moulin afin d’assurer le nettoyage du site et ainsi garantir la sécurité des opérateurs et optimiser la productivité. L’industriel devait également répondre aux obligations législatives, notamment via la mise en place d’un système conforme à l’aspiration des farines dans un environnement soumis aux zones ATEX. En pratique, l’aspiration devait être réalisée dans deux unités de fabrication : le silo farine, et le moulin industriel, situés côte à côte. Nous avions déjà réalisé des installations ATEX sur d’autres sites du meunier et celui-ci nous a à nouveau accordé sa confiance. Nous l’avons accompagné pour équiper l’un de ses plus importants sites de fabrication d’un système d’aspiration adapté.

POURQUOI LES SOLUTIONS MOBILES NE SE SONT PAS AVÉRÉES INTÉRESSANTES ?

A.V. : Le nouveau site de la meunerie industrielle est particulièrement grand, avec beaucoup d’étages, et les étapes de manutention devaient être réduites au minimum. Dans ce cas concret, il aurait fallu équiper le site de nombreux aspirateurs mobiles, ce qui inclut des opérations d’entretien et de maintenance trop régulières. En termes de coûts de fonctionnement et d’ergonomie pour les opérateurs, cette solution n’aurait pas été intéressante. Il aurait été techniquement possible de proposer un équipement avec une seule unité d’aspiration pour alimenter le silo farine et le moulin, mais il aurait été compliqué d’équilibrer les charges lors de l’utilisation simultanée du réseau par 5 ou 6 opérateurs. Nous avons donc réfléchi à une solution plus adéquate et adaptée à l’environnement de notre client.

POUVEZ-VOUS NOUS PRÉSENTER L’INSTALLATION RÉALISÉE SUR SITE ?

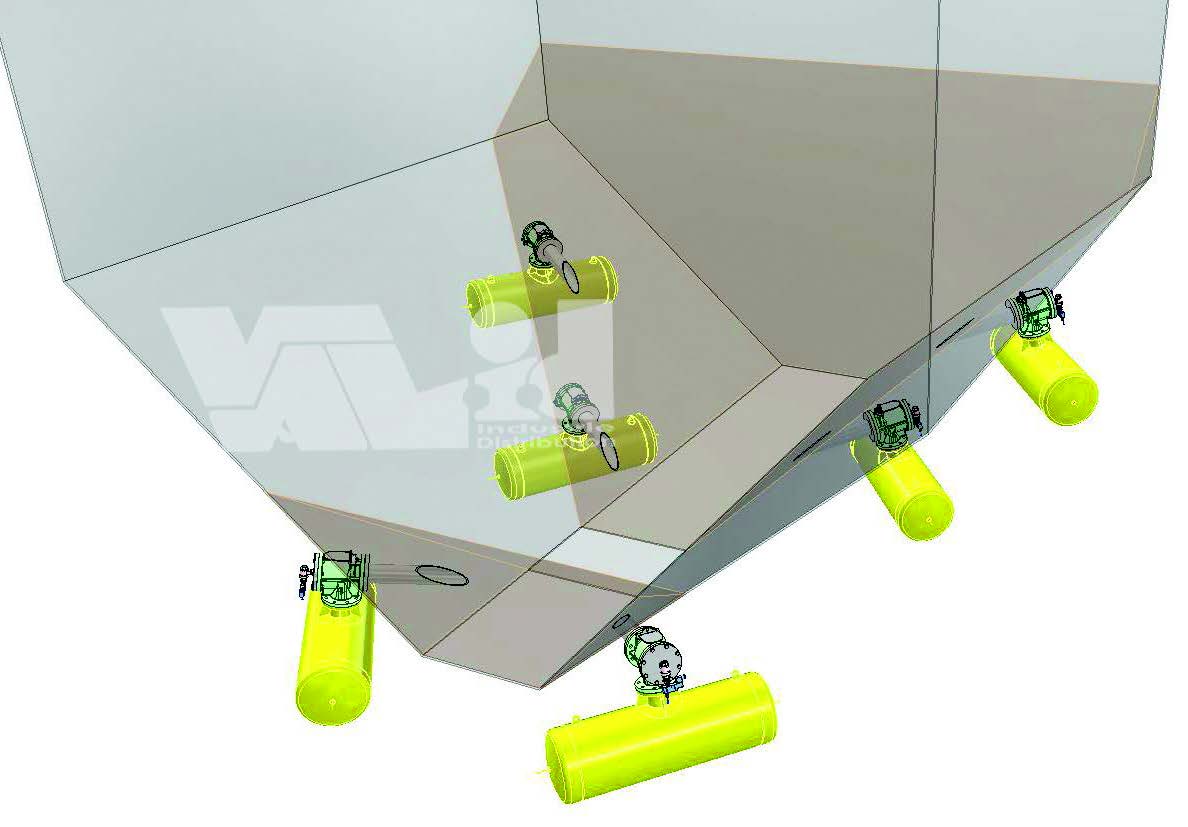

A.V. : La solution qui a été retenue par Pharaon a été l’installation de deux réseaux séparés d’aspiration centralisée. Cet ensemble est composé de deux unités d’aspiration haut vide avec pompe à lobe : le premier, d’une puissance de 22 kW, est utilisé pour le silo farine, tandis que le second, d’une puissance de 45 kW, est utilisé pour le moulin. Deux séparateurs filtrants sont reliés à ces deux groupes d’aspiration, chacun d’entre eux étant associé à une zone dédiée. L’ensemble est automatique avec une vidange par écluses rotatives. Le réseau d’aspiration représente un total linéaire de plus d’un kilomètre, le tout en inox, conformément aux exigences de l’agroalimentaire. Il comprend 102 clapets d’aspiration qui permettent aux opérateurs de se connecter avec un flexible pour réaliser le nettoyage des zones dans lesquelles ils se trouvent. Nous avons adapté tous les accessoires pour une utilisation en agroalimentaire : filtres antistatiques, capteurs en inox, embouts d’aspiration en inox, accessoires FDA, etc. L’installation est conforme à la réglementation ATEX Zone 22 et les deux séparateurs filtrants sont équipés d’un évent d’explosion et d’un clapet anti-retour.

COMMENT LA REPRISE DES DÉCHETS A-T-ELLE ÉTÉ IMAGINÉE ?

A.V. : L’une des exigences de l’industriel était de récupérer les déchets issus des deux unités de production dans un unique contenant. Les deux groupes vidangent alors les déchets dans une vis à auge située à l’étage inférieur, puis ils sont conditionnés en big-bags. Ce conditionnement en big-bags au rez-de-chaussée de l’unité de production permet de gagner en ergonomie, les opérateurs pouvant facilement manutentionner les contenants avec un chariot élévateur.

COMBIEN D’OPÉRATEURS PEUVENT TRAVAILLER EN SIMULTANÉ SUR L’INSTALLATION ?

A.V. : La solution que nous avons proposée permet d’aspirer de grandes quantités de matières sur de longues distances, en continu. Les groupes moteurs mis en place permettent d’obtenir des dépressions très élevées : plusieurs opérateurs peuvent ainsi travailler en simultané sans perte de charge. L’unité d’aspiration haut vide de 22 kW assure l’alimentation de 2 à 3 postes d’aspiration en simultané au silo farine, tandis que le groupe de 45 kW assure l’alimentation de 3 à 4 postes d’aspiration en simultané au moulin.

QUEL ACCOMPAGNEMENT CLIENT AVEZ-VOUS PROPOSÉ ?

A.V. : Nous avons proposé un projet clé en main, réalisé en toute transparence, de la première visite sur site à la mise en service, en passant par l’étude du cahier des charges, le chiffrage de l’offre, le suivi, la maintenance, la formation, etc. Pharaon a la capacité de gérer un projet de A à Z : pour la meunerie industrielle, nous avons proposé un équipement très technique, adapté à un besoin spécifique, tout en garantissant le meilleur rapport qualité-prix. Ayant collaboré avec lui par le passé, notre client était rassuré quant à l’expertise et le savoir-faire de Pharaon.

VOUS PARTICIPEZ AU VRACTECH 2025 : AVEZ-VOUS UN MESSAGE À PARTAGER À NOS LECTEURS ?

A.V. : Les visiteurs de ce salon sont des contacts privilégiés pour Pharaon puisqu’à partir du moment où on parle de vrac, il y a généralement besoin d’un système d’aspiration, qu’il soit mobile ou centralisé. Tous les visiteurs, ou presque, pourraient, à un moment ou à un autre, être confrontés à des problématiques d’aspiration. Nous pouvons répondre à leurs besoins. Nous invitons les visiteurs à venir nous rencontrer sur notre stand HD-C30 pour découvrir nos solutions dédiées à leur application.