Le convoyeur à bande est largement utilisé dans les industries du vrac mais est souvent considéré comme secondaire, sans grande valeur ajoutée. Il reste cependant encore à l’origine de nombreux accidents. Comment appliquer au mieux les normes de sécurité à ces équipements ? Marc des Rieux, expert des convoyeurs depuis plus de 30 ans et président de la société C3 Expert, nous dévoile ici son interprétation des textes normatifs en vigueur.

Quels sont les textes normatifs à considérer ?

Marc des Rieux : Les convoyeurs et la sécurité sont deux domaines techniques qui interagissent avec une complexité accentuée à plusieurs niveaux hiérarchiques de lois. La Directive Machine 2006/42/CE est toujours d’actualité et donne les grands principes à respecter pour garantir la santé et la sécurité des opérateurs. Cette directive est applicable à tous les États membres de la Communauté européenne. Elle est complétée par les normes de sécurité de catégorie A (fondamentale, générale), B (aspects spécifiques et moyens) et C (catégorie de machine). La dernière mouture de la norme EN 620, de catégorie C et datant d’octobre 2021, est aujourd’hui la référence en matière de sécurité des convoyeurs. Les lois de chaque pays complètent la documentation législative et réglementaire : en France il s’agit du Code du travail. La particularité tient au fait que ce sont les lois locales qui s’appliquent en cas d’accident. L’application des normes EN et ISO a valeur de présomption de conformité : encore faut-il les avoir appliquées avec discernement.

La norme EN 620 dit « éliminer ou réduire les risques » : quelle est votre interprétation ?

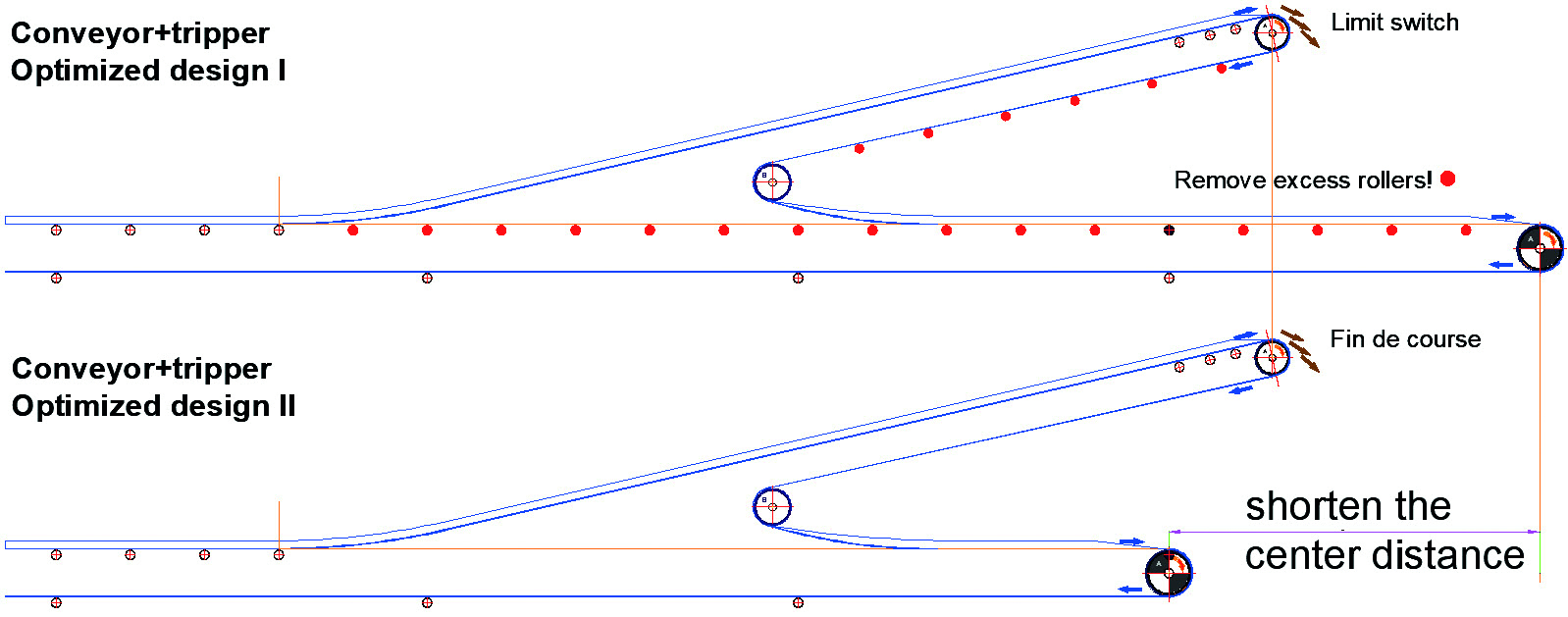

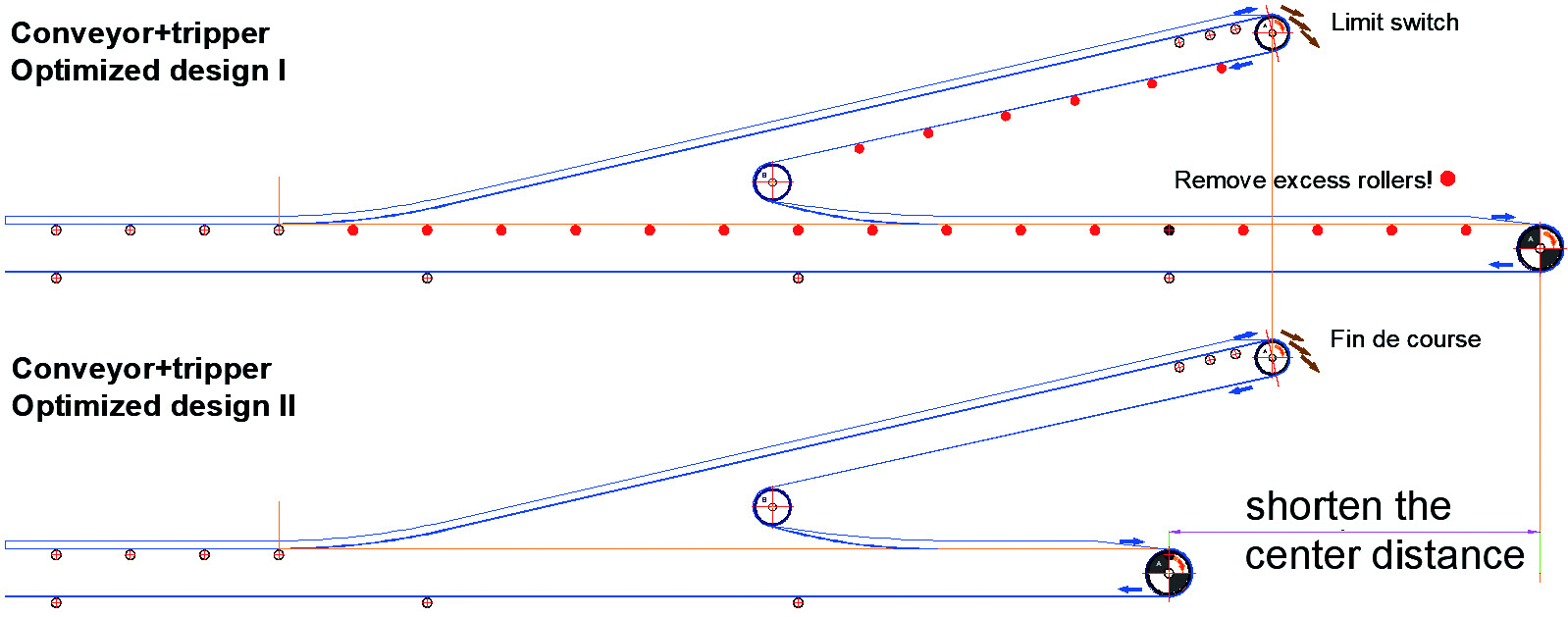

M. D. R. : Selon moi, la Directive Machine 2006/42/CE hiérarchise les solutions de sécurité à appliquer sur les convoyeurs. D’une manière générale, il faut viser l’élimination des composants exposant à au moins un risque. Il faut tout d’abord éliminer le risque en supprimant la machine ou le composant, voire en remplaçant le composant dangereux par un composant non-dangereux. Si on applique les normes supérieures de catégorie A type EN 12100 version 2010, les éléments inutiles sont supprimés : un convoyeur équipé de deux tambours, l’un en queue et l’un en tête, au

lieu de neuf initialement prévus, réduira drastiquement le nombre d’interventions sur le terrain et donc les risques. La norme EN 620 ne s’appliquera que dans un second temps, lorsque les risques n’ont pas pu être supprimés. On protège alors le risque par un dispositif intégré devant le point de happement (protecteur), un dispositif rapporté de maintien à distance autour de la zone à risque (grille) ou par une enceinte. La norme EN 620 ne doit s’appliquer qu’après épuisement de toutes les solutions exposées dans les normes supérieures, de catégorie A d’abord, et de catégories B ensuite.

Quelle méthodologie proposez-vous pour réussir la conception d’un convoyeur ?

M. D. R. : Dans la réalité, les techniciens en charge de la construction d’un convoyeur le définissent d’abord techniquement avant de le réadapter en fonction des aspects réglementaires liés à la sécurité. S’ils menaient simultanément ces deux étapes, ils feraient coexister la conception technique avec les obligations de sécurité et auraient une chance que le convoyeur final soit réellement conforme. Après la phase de calcul préliminaire et l’obtention des premiers résultats, il est primordial de recalculer le convoyeur en supprimant tout ce qui paraît inutile jusqu’à l’obtention d’une solution minimaliste. C’est ce que j’appelle l’« optimisation ». Lors des études, les constructeurs devraient idéalement prendre en compte la norme qui explicite tous les cas dangereux, notamment la norme EN 620, et l’appliquer à leurs projets. Ils peuvent ainsi se poser les questions : dois-je supprimer ? Dois-je protéger ?

La norme ISO 5048 est-elle bien prise en compte par les constructeurs ?

M. D. R. : La norme ISO 5048, relative aux engins de manutention continue – transporteurs à courroie munis de rouleaux porteurs et au calcul de la puissance d’entraînement et des efforts de tension, constitue une véritable faille dans la construction des convoyeurs. La norme mécanique ISO 5048 article 5.3.3 version 1973 définit les flèches minimale et maximale de la bande en tout point du convoyeur et en toutes circonstances. Par exemple, le pas entre deux rouleaux de supports de bande bras porteur était de 1 à 1,5 m, et de 2,5 à 3 m brin retour. Nous nous sommes aperçus que ces exemples avaient disparu, même si les critères de limites issus des formules sont justes. La version 1989 de la norme est venue corriger la précédente en reprécisant le calcul de pas entre les rouleaux. Elle précise également que la flèche de bande entre deux rouleaux doit être déterminée au maximum à 2 % et au minimum à 0,5 %. Le problème étant que les constructeurs n’ont pas pris en compte la version de 1989 et appliquent encore la version de 1973. De très nombreux convoyeurs tournent aujourd’hui avec un pas de 12 à 15 mètres entre supports brin retour, voire environ 30 mètres pour les convoyeurs courts jusqu’à environ 30 mètres d’entraxe (zéro rouleau retour), voire 36 mètres sur un convoyeur de 5 km d’entraxe, pour la section retour, qui est un « brin tendu », entre le tambour de tête et le tambour de commande distant de 215 mètres

À qui incombe la responsabilité en cas d’accident ?

M.D. R. : Lorsque la protection d’un point dangereux n’est pas correctement mise en place sur un convoyeur, elle peut entraîner des blessures ou le décès d’un opérateur. Ici, le directeur d’usine et, par délégation de pouvoir, le chef de maintenance ou le chef d’exploitation seront responsables : ils n’ont pas tenu leur outil de production industrielle à un très haut niveau de sécurité. Intervenant personnellement dans les affaires judiciaires à la demande d’entreprises ou de victimes, je m’aperçois souvent qu’un rouleau ou un tambour n’était pas nécessaire pour le bon fonctionnement du convoyeur. Il ne s’agit alors plus de savoir si le protecteur avait été enlevé ou pas, s’il protégeait le risque ou non : c’est le tambour ou le rouleau qui devait être supprimé dès la conception et le constructeur est ainsi mis en cause. Aussi, les industriels cherchent à se reposer sur les rapports de conformité délivrés par des sociétés externes : il faut savoir que ces structures ne sont pas habilitées à certifier si le dispositif qui a été utilisé pour atteindre le haut niveau de sécurité est conforme ou non, si le tambour avait lieu d’être ou non.