Le temps de séjour trop long des produits fragiles dans les mélangeurs est une vraie problématique : les produits peuvent se trouver détériorés. C’est pour cette raison que le constructeur Amixon a développé le mélangeur KoneSlid®, qui propose des temps de séjour très courts et une vidange très rapide. Cette solution est disponible auprès d’AZO France, représentant exclusif des mélangeurs Amixon sur le territoire.

Bien que les deux entreprises allemandes Amixon et AZO soient totalement indépendantes, il s’avère qu’elles ont en commun de nombreux clients. Toutes les deux proposent des équipements haut de gamme et travaillent en forte synergie. Frédéric Loiseau, directeur commercial chez AZO France, témoigne : « Nous sommes capables de concevoir et fabriquer les installations qui alimentent tout type de mélangeurs, y compris ceux d’Amixon. Nous faisons profiter Amixon de notre réseau commercial en représentant les mélangeurs de la marque à travers nos filiales, et notamment le mélangeur KoneSlid qui offre de multiples avantages. »

Temps de séjour minimal

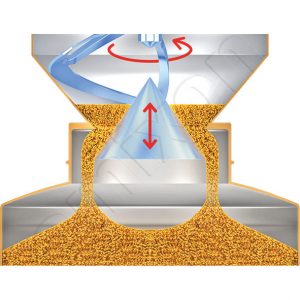

Pour Amixon, l’idée selon laquelle les produits doivent séjourner le plus brièvement possible dans la cuve est primordiale. Les mélangeurs KoneSlid répondent à ce besoin. Les produits sont transportés vers le haut dans la périphérie de la chambre de mélange et s‘écoulent au centre, vers le bas. En s‘écoulant ainsi, le flux de produit est dirigé vers la périphérie par un élément de mélange conique. Après environ quatre rotations, l‘ensemble du volume est déjà complètement réparti une fois par l‘outil de mélange. La qualité de mélange optimale est obtenue après 20 à 30 rotations. L‘apport d‘énergie est minimal, dans la mesure où le mélange s’effectue en douceur, à basse vitesse. Les formes et tailles des particules restent en général inchangées. Le mélangeur KoneSlid a été conçu en particulier pour les produits qui résultent d‘un séchage par pulvérisation, d’une granulation par lit fluidisé ou d‘un séchage par bande et dont les particules peuvent être différentes en termes de granulométrie et de fragilité. Le mélangeur KoneSlid se décline en différentes géométries. Il est disponible en version simple arbre (KS I), double arbre (KS II), à fond conique. La particularité du mélangeur est qu’il s’agit d’un outil en porte-à-faux, sans palier en contact avec le produit. « Traditionnellement, l’outil est à fond plat avec un seul arbre, mais pour mélanger des produits fragiles nécessitant un temps de mélange très court il est parfois nécessaire d’opter pour une version à double arbres, explique Frédéric Loiseau. Ainsi, le temps de cycle est quasiment divisé par deux. Nous réduisons donc les impacts liés à l’énergie mécanique et évitons la déstructuration des particules. »

Vidange ultra-rapide

Malgré la faible fréquence de rotation des outils de mélange hélicoïdaux, la qualité des produits obtenue après seulement 20 à 60 secondes s’avère optimale. Les trappes de fermeture à rotation symétrique s’abaissent de quelques centimètres et permettent une vidange totale en l’espace de quelques secondes. Il est ainsi possible d’homogénéiser d’importants débits volumétriques au moyen de petits mélangeurs. « Le mélangeur KoneSlid a été spécifiquement développé pour réduire le temps de vidange, déclare Frédéric Loiseau. À titre d’exemple, pour un mélangeur de 3 000 litres utiles, la durée de vidange est de l’ordre de 0,4 minute, soit inférieur à 30 secondes. En combinant la rapidité du mélange et la rapidité de vidange, nous obtenons un mélange optimal en un temps record. »

Répétabilité des résultats

Le mélangeur KoneSlid possède un avantage de taille : permettre des mélanges de différentes capacités avec une répétabilité des résultats. Autrement dit, avec des mélangeurs dimensionnés pour des batchs de 500 ou 1 000 litres, il est par exemple tout à fait possible de mélanger 10 % de la valeur nominale. « Cette répétabilité est très appréciée par nos clients qui peuvent avoir besoin de flexibilité quant au volume de production. Ils ont la possibilité de réduire la taille de leur batch tout en obtenant le même résultat. » Cela est aussi utile lorsque les clients souhaitent tester des recettes.

Technologie Clever-Cut®

Afin de répondre aux applications hygiéniques, Amixon a mis au point un procédé d’étanchéité de la porte de visite innovant, grâce au procédé de découpe de précision nommé « Clever-Cut ». La trappe de visite du mélangeur est découpée directement dans le corps du mélangeur, en biseau. Le directeur commercial détaille : « À l’intérieur de la porte, un logement est prévu pour accueillir le joint d’étanchéité. Ce dernier n’est pas collé mais simplement installé dans la gorge conçue en contre-dépouille. Il a l’avantage d’être facilement accessible et remplaçable. Aussi, le joint a été pensé pour éliminer toutes les potentielles zones de rétention : il s’agit là d’un véritable avantage pour les applications hygiéniques. » Le système de découpe Clever-Cut permet à Amixon de concevoir de très grandes portes de visite. Changer rapidement de recette est un vrai défi pour les industriels, qui doivent s’assurer qu’aucun résidu ne se trouve dans le mélangeur : la bonne nettoyabilité s’obtient, entre autres, par l’accessibilité facile à l’intérieur du mélangeur, via une ou plusieurs portes de visite.

Outils de nettoyage en place

Tous les mélangeurs d’Amixon sont réalisés sur-mesure en fonction des besoins du client. Il pourra choisir entre un nettoyage en phase sèche ou en phase humide. Dans le second cas, il pourra choisir un nettoyage manuel ou un nettoyage en place (NEP). Le constructeur a développé la solution WaterDragon®, capable de gérer automatiquement le nettoyage et le séchage du mélangeur KoneSlid. L’ouverture d’un clapet permet à une lance d’injection de se déployer dans le mélangeur et d’enclencher le nettoyage grâce à des buses rotatives multidirectionnelles. Le séchage est aussi une étape très importante pour les équipements dédiés à des produits en vrac, qui ne doivent pas subir de dégradations liées à l’humidité. « L’outil WaterDragon développé par Amixon pulvérise de l’air chaud permettant de sécher l’intérieur du mélangeur. Dans certaines applications critiques, l’air peut être remplacé par des gaz neutres, tels que l’azote. »

EXEMPLES D’APPLICATIONS

- Boissons instantanées en poudre

- Dérivés de poudre de lait

- Soupes instantanées

- Aliments congelés

- Poudres métalliques

Avantages du mélangeur KoneSlid

- Qualités de mélange idéales et désagglomération microfine.

- Temps de cycle extrêmement courts : un mélangeur KS II 1 000 peut traiter jusqu’à 19 m3/h.

- Niveaux de remplissage variables de 10 à 100 % de la capacité nominale du mélangeur.

- Nettoyage : confortable, sécurisé, ergonomique, humide ou sec, manuel ou automatique.

- Mélangeurs disponibles avec plusieurs portes de visite Clever-Cut.

- Vidange en quelques secondes et pratiquement sans résidus, sans cône de déversement, ni ségrégation.

- Mélangeurs disponibles chez Amixon pour effectuer des essais.