L’entreprise La Parisienne de Baguette (LPB), spécialisée dans la fabrication de pains et viennoiseries de qualité, a sollicité APIA Technologie pour automatiser l’alimentation de six farineurs sur sa ligne de panification. La nouvelle installation allie désormais hygiène, sécurité et ergonomie du poste de travail.

La société LPB s’est installée en 2015 à Aubervilliers, au nord de Paris. Elle est spécialisée dans la fabrication de pains qualitatifs à destination des hôtels et restaurants ainsi que de la grande distribution. Philippe Mariette, ingénieur technico-commercial chez APIA Technologie en charge du projet, déclare : « Notre client a fait un gros investissement en 2015 sur une ligne complète de panification, qui comprend aussi bien le pétrissage, la mise en forme des baguettes, ou la cuisson... Cette ligne a été installée par Mecatherm, spécialiste des équipements et lignes de production automatiques à destination des boulangeries, avec qui nous travaillions déjà ».

Une triple problématique

Sur une ligne de panification, il est indispensable de verser de la farine sur le tapis afin d’éviter que la pâte à pain formée n’adhère sur le tapis. Chez LPB, la ligne de panification était composée de six farineurs permettant de saupoudrer le tapis et les pâtes à pain. Auparavant, un opérateur devait alimenter manuellement les farineurs qui étaient en demande. « Les opérateurs chargeaient manuellement les farines toutes les vingt minutes avec une pelle, précise Philippe Mariette. Cela implique que l’opérateur devait être très vigilant pour contrôler le niveau dans chaque farineur. Aussi, ces opérations entraînaient la dispersion des farines un peu partout, sur le sol et les divers équipements. » La seconde problématique qu’il fallait prendre en compte est qu’un farineur était situé à deux mètres de hauteur : cela posait des problèmes de sécurité puisque l’opérateur devait atteindre le farineur via un escalier métallique en portant la farine. Enfin, la dernière problématique est celle de la récupération du surplus de farine. « Près de 60 % du surplus de farine revient par le tapis de recyclage. La farine est alors redirigée vers un bac de recyclage. Jusqu’ici, c’était un opérateur qui devait mettre un bac en bout de tapis pour ensuite les remettre dans les farineurs. »

Automatisation du remplissage

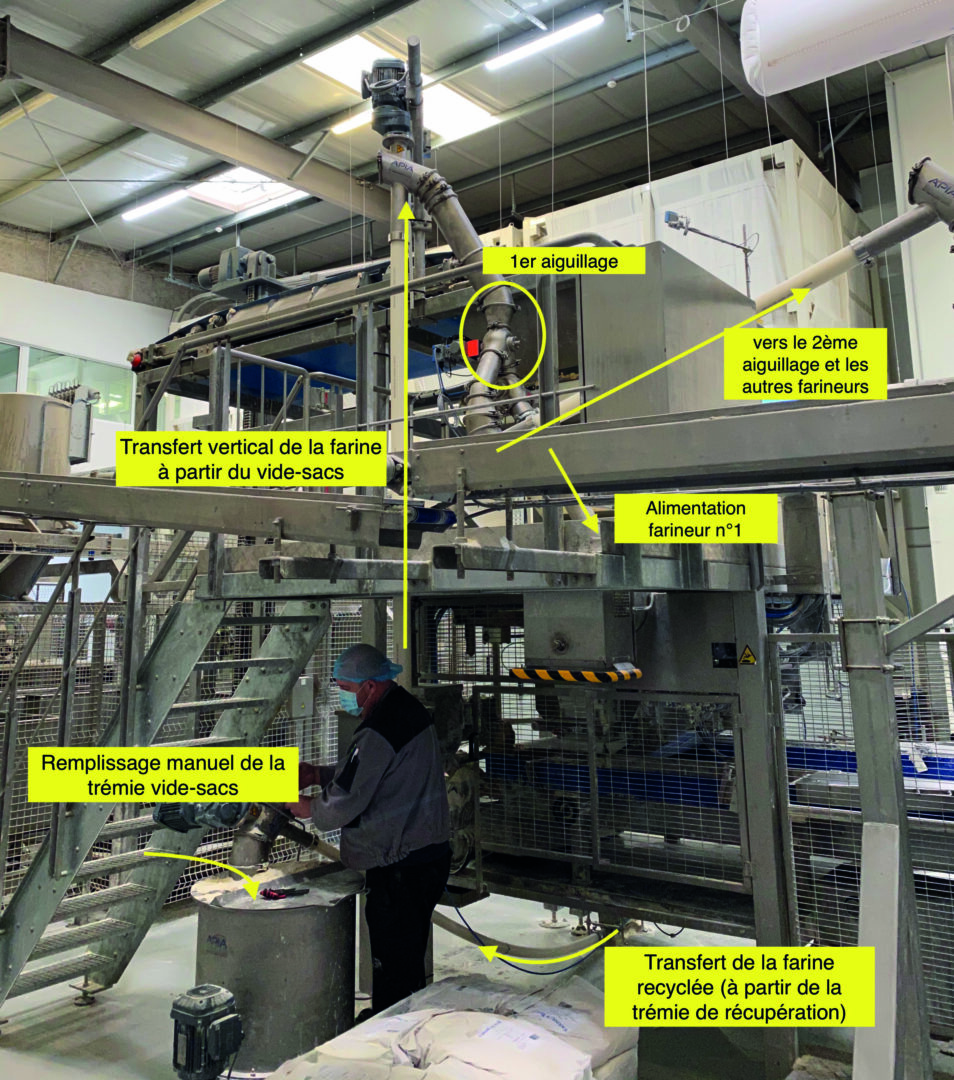

Après son installation en 2015 à Aubervilliers, LPB a produit près de deux ans et demi avec ses équipements d’origine. Mais en 2018, le fabricant de boulangeries et viennoiseries a sollicité APIA Technologie pour travailler sur ses problématiques, jusqu’à la révision de la ligne en 2020. Le remplissage manuel de chaque saupoudreur a été remplacé par l’alimentation d’un vide-sacs constituant maintenant l’unique point de chargement de la farine. Les caractéristiques d’écoulement du produit ont nécessité l’installation d’un système de dévoûtage garantissant l’alimentation en continu de la ligne avec un minimum d’intervention des opérateurs. À partir de cet unique point de chargement, trois vis mécaniques flexibles distribuent la matière première vers les six points de saupoudrage. Chaque farineur est équipé d’un détecteur de niveau qui déclenche automatiquement l’appel de matière. « Le client dispose de quatre silos de 30 tonnes dans lesquels il vient extraire la farine pour son process, explique l’ingénieur technico-commercial. La farine est placée dans des bacs de 300 litres, puis acheminée vers la trémie vide-sacs. Ensuite, cette farine est élevée via un tube vertical en haut du système de distribution en cascade. Un détecteur de présence de produit dans le vide-sacs alerte les opérateurs par un signal sonore afin qu’ils viennent le recharger. »

Hygiène et sécurité

L’industriel souhaitait également améliorer l’hygiène et la sécurité de son atelier en limitant la production de poussières et la manipulation des bacs de farine par les opérateurs. Enfin, la collecte et le recyclage des reliquats de farine en fin de ligne nécessitaient des améliorations en matière d’hygiène et de productivité. En fin de ligne, la farine en surplus est récupérée dans une trémie de collecte puis transportée automatiquement par une vis flexible vers le vide-sacs d’alimentation de la ligne. « Afin d’améliorer la sécurité de l’installation et le confort des opérateurs, APIA Technologie a proposé une ligne de recyclage de farine à LPB. La vis de recyclage vient reprendre en continu la farine en surplus afin de la réinjecter dans la trémie de départ. Autrement dit, l’installation est désormais en circuit fermé. L’opérateur n’a plus qu’un seul point d’alimentation et ne doit plus accéder aux farineurs. L’installation est complètement autonome et nous avons fourni un automate complet et une interface homme-machine en façade pour le suivi de la ligne en temps réel. » Cette opération de recyclage est donc désormais réalisée sans intervention humaine, et les déperditions de matière sont minimisées. D’autres projets sur cette usine pourraient être réalisés dans les prochaines années, comme l’automatisation, depuis les silos de stockage, de l’alimentation des farineurs.