Les broyeurs à marteaux ne sont pas toujours adaptés pour réaliser le broyage de produits ultrafins. TBMI, installée à Nérac (47), a conçu et développé des microniseurs qui apportent davantage de performances. Nous nous sommes entretenus avec Christian Fontes, président de la société.

Quel est le principe de fonctionnement de vos unités de micronisation ?

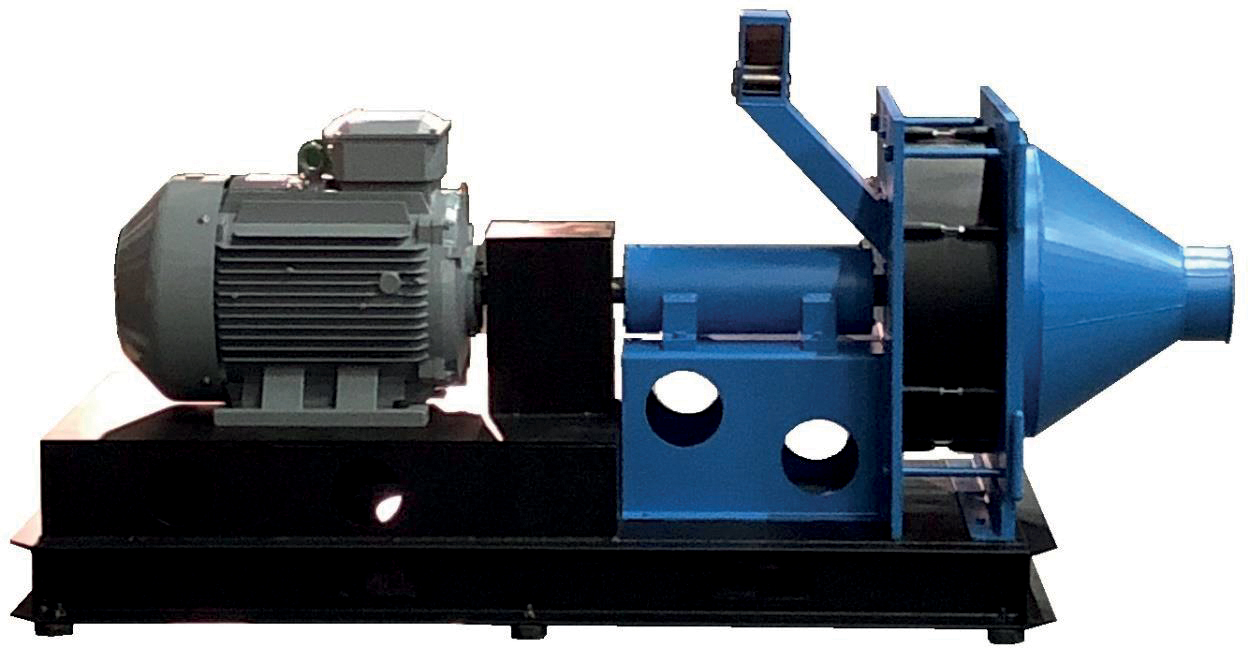

Christian Fontes : Les microniseurs MIC4 et MIC6 permettent d’obtenir des granulométries fines et ultrafines par micronisation de très nombreux produits tendres, mi-durs ou durs. Grâce à la force centrifuge, une première fragmentation par percussion sur une surface striée est créée. Dans un deuxième temps, la dépression créée au centre du rotor par le ventilateur génère des courants contraires au cours desquels les particules s’entrechoquent les unes contre les autres (phénomène d’attrition), réduisant encore leur taille. Notre système, dont la rotation est environ 30 % plus rapide que la plupart des broyeurs traditionnels, conjugue ainsi la percussion classique et le phénomène d’attrition. Nos microniseurs sont spécifiquement destinés au broyage de produits ultrafins, de 500 à 800 microns.

Votre système n’intègre pas de grilles perforées : qu’est-ce que cela signifie ?

C. F. : Les broyeurs à marteaux classiques, que nous proposons également dans notre gamme, utilisent des grilles perforées afin d’obtenir la granulométrie souhaitée. Le premier inconvénient est qu’il n’est physiquement pas possible d’utiliser une grille plus épaisse que le diamètre du trou. Autrement dit, un trou de 500 microns implique une épaisseur de grille de 500 microns : les grilles sont donc très fragiles et ne résistent pas aux produits abrasifs. Le second inconvénient est que ces grilles perforées ont un pourcentage de vide de l’ordre de 20 %. Pour augmenter le débit, il est nécessaire d’élargir la surface de la grille et, puisqu’elle est très fine, de la renforcer. Le coût des opérations de maintenance peut rapidement s’avérer rédhibitoire. Notre technologie permet, elle, de se passer des grilles perforées pour contrôler la granulométrie. Seuls les chocs mécaniques et aérodynamiques permettent d’obtenir ce type de résultats, quasi-impossibles à reproduire avec des broyeurs traditionnels à marteaux sans avoir recours au tamisage.

Applications du microniseur

- Alimentaires: maïs, café, sucre, soja, épices (cumin, poivre), son, châtaignes, sorgho, mil, germes de blé, manioc, légumes déshydratés, sarrasin, pois chiches.

- Végétaux : henné, eucalyptus, feuilles de cactus, rafles de maïs, plantes médicinales, plaquettes de bois, coquilles de noix, noyaux d’olives, miscanthus, roseaux.

Quels sont les autres avantages du système ?

C. F. : En utilisant un broyeur à marteaux classique, nous pouvons faire face à un effet de « moulinage », qui peut entraîner une élévation de la température et donc une dégradation des propriétés organoleptiques des produits. Avec nos unités de micronisation, du fait du temps de séjour très court dans le rotor, nous n’avons peu ou pas d’élévation de température. Aussi, elles permettent d’obtenir un spectre granulométrique serré et donc d’éviter, dans la plupart des cas, un tamisage difficile. Nous pouvons travailler avec des produits qui ont un taux de matière grasse élevé sans bourrage : cumin, épices, graines de soja, etc. Nos machines proposent des débits assez conséquents, difficiles à obtenir avec un broyeur à marteaux, de 200 kg/h jusqu’à 2 t/h. La puissance consommée va de 20 à 90 kW : elle est rendue faible grâce à un rendement de fragmentation très élevé. La maintenance à prévoir est relativement faible puisque le temps de séjour est faible et l’effet de moulinage inexistant.

Quels sont les prérequis pour utiliser vos microniseurs ?

C. F. : L’utilisation des unités de micronisation MIC4 et MIC6 implique tout d’abord un pré-broyage : un broyage primaire devra être assuré pour que le produit soit distribué en entrée en morceaux de 5 cm3 maximum. Il sera également nécessaire d’être équipé d’une installation pneumatique. Pour travailler en dépression, le site devra être équipé d’un ventilateur, d’une écluse, d’une tuyauterie, d’un cyclone, d’un filtre, etc.

Pouvez-vous expliquer la différence entre les modèles MIC4 et MIC6 ?

C. F. : Nous avons conçu deux modèles. Le premier, le MIC4, est équipé d’un moteur de 22 à 30 kW et est dédié aux petites productions. Il permet d’assurer des débits de 200 à 400 kg/h. Nous avons fait en sorte qu’un industriel qui n’a pas forcément de grosses productions puisse profiter des avantages d’un microniseur. Le second, le MIC6, proposera quant à lui un moteur de 30 à 90 kW et pourra assurer des débits de 300 kg/h à 2 t/h. Ces équipements peuvent être adaptés à tous les secteurs industriels, excepté les travaux publics. Nous travaillons principalement en agroalimentaire, en recyclage, en chimie, en parapharmacie ou dans les plastiques. Nous pouvons au besoin utiliser la cryogénie pour assurer un refroidissement important du produit. Nos plaques de choc sont réalisées en fonte ni-hard. Nous pouvons proposer des équipements en inox ou peinture alimentaire qui répondent aux normes en vigueur.

Options

- Ensacheur à double sortie avec système de maintien par joint gonflable pour sacs ou big bag

- Filtre à poussière avec décolmatage automatique par air comprimé INDOOR ou OUTDOOR

- Convertisseur de fréquence pour variation de vitesse du ventilateur

- Agitateur dans trémie pour produits à écoulement difficile avec moto-réducteur

- Silencieux en sortie ventilateur

- Détecteur de niveau électronique avec alarme

Quel message souhaitez-vous faire passer à nos lecteurs industriels ?

C. F. : Proposée depuis maintenant trois ans, notre technologie est encore méconnue des industriels, qui conservent des systèmes plus classiques tels que les broyeurs à marteaux, avec des classifications. Notre solution technique permet pourtant à un industriel de performer et simplifier son process. Nous validons de manière quasi-systématique la faisabilité, les performances et la granulométrie chez nous par des tests en usine. Il s’agit là d’un gage de sécurité. À savoir que pour certains de nos clients, nous pouvons réaliser de la prestation de micronisation.