Une société havraise spécialisée dans le broyage de clinker assistait plusieurs fois par an à l'arrachement de ses passerelles abattantes installées sur son poste de chargement. Elle était à la recherche d'un système sécurisé et plus simple d'utilisation.

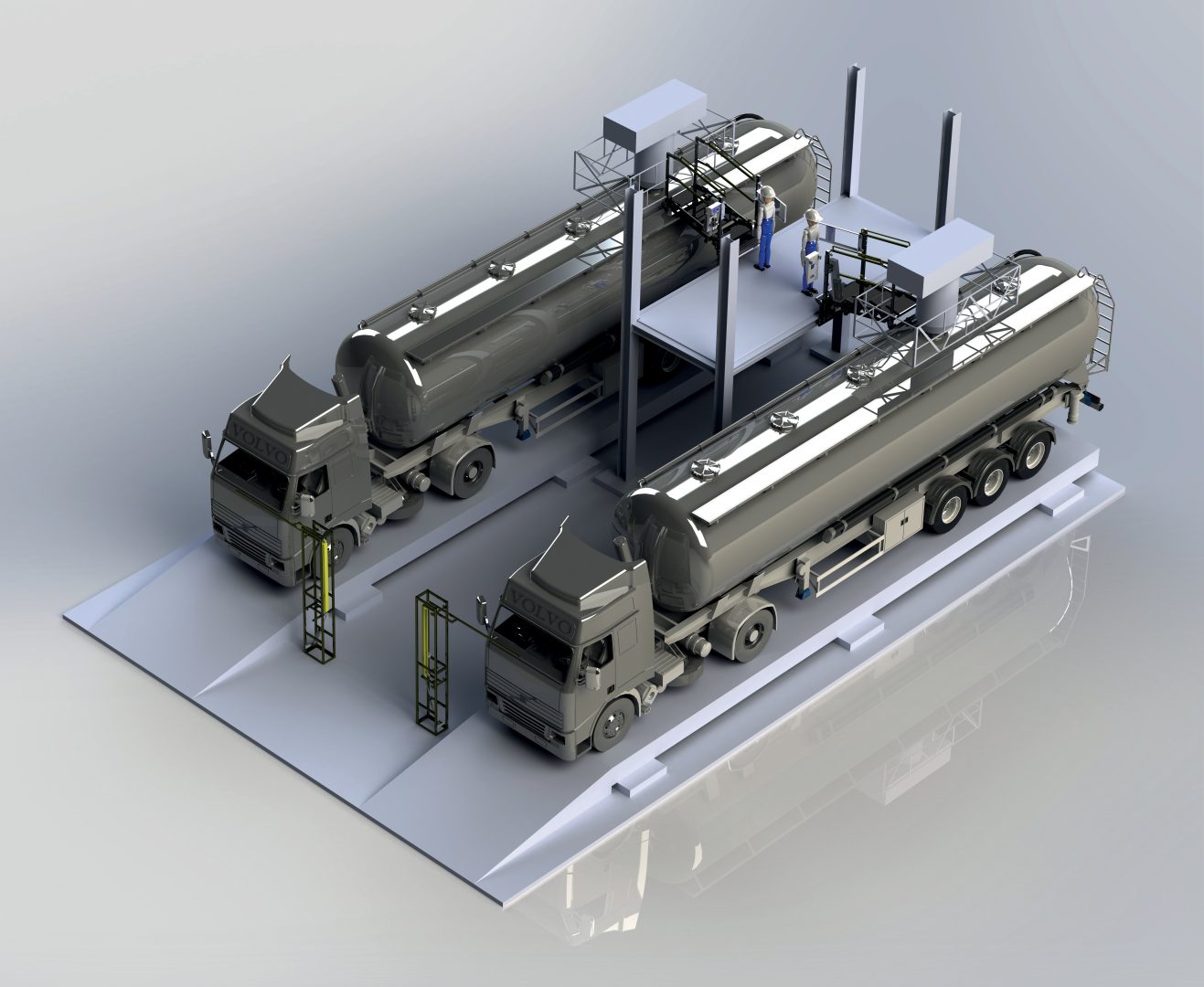

Située au pied du pont de Normandie et de l'autoroute A29, l'usine est à proximité immédiate des réseaux routiers, ferroviaires et fluviaux à grande capacité qui permettent de livrer sans difficulté les zones de chalandise visées. Le site est équipé d'un double poste de chargement qui a récemment fait l'objet de transformations a n d'éviter les arrachements réguliers des passerelles installées sur le dôme des citernes.

UNE INSTALLATION MANUELLE EXISTANTE PROBLÉMATIQUE

Initialement, le site était équipé d'une solution permettant d'accéder sur le dôme des citernes afin de réaliser le chargement du produit en vrac. Une barrière de circulation était également positionnée devant le camion a n d'éviter tout départ avant relevage de la passerelle en position de stockage. « Concrètement, un opérateur devait baisser ou remonter la barrière de circulation manuellement en fonction de la position de la passerelle abattante, explique Benoît Leulliette, directeur opérationnel chez Pacquet Solutions d'Empotage. Autrement dit, l'opérateur devait visuellement vérifier si la passerelle était soit abaissée, soit en position stockage avant de descendre ou de remonter la barrière à la main. » Les opérations manuelles étaient trop nombreuses et sources d'erreur, si bien que les accidents étaient trop réguliers, impliquant des coûts supplémentaires et une insécurité temporaire du poste de chargement. La directrice QSE et Transport & Logistique au sein de l'usine depuis six ans déclare : « Avec le système en place, les passerelles étaient fréquemment arrachées par les camions en entrée ou en sortie du poste de chargement. Nous avions deux à trois accidents par an. Nous avons donc décidé de mettre en place un système sécurisé et durable. Nous souhaitions aussi un système moins lourd ne demandant pas l'intervention des chauffeurs. »

REMPLACEMENT DE LA PASSERELLE ABATTANTE

L'usine s'est tournée vers Pacquet Solutions d'Empotage pour trouver une solution able en vue d'éviter que les passerelles soient arrachées à l'issue des phases de chargement. La directrice QSE témoigne : « À travers des échanges cordiaux et de bonnes explications techniques, Pacquet Solutions d'Empotage a su nous faire des propositions qui correspondaient à nos attentes. Nous avons conjointement travaillé sur ce projet en plusieurs étapes a n de répondre à nos contraintes budgétaires. » L'entreprise Pacquet poursuit : « Nous avons été contactés pour trouver une solution, en prenant en compte l'installation existante. Nous avons proposé de remplacer la passerelle existante par une passerelle abattante pneumatique de notre fabrication tout en automatisant la barrière de circulation en fonction de la position de la passerelle. »

AUTOMATISME DE LA BARRIÈRE DE CIRCULATION

Des barrières de circulation manuelles étaient déjà en place sur le poste de chargement du site. Pacquet Solutions d'Empotage les a conservées et y a ajouté des vérins pneumatiques de manière à les optimiser. « Ces vérins pneumatiques permettent d'automatiser les mouvements entre la barrière de circulation et la passerelle abattante, explique le directeur opérationnel. Ces deux éléments sont donc interdépendants et les opérateurs n'ont plus à se poser de question. Si la passerelle est en position basse (position de chargement), la barrière reste abaissée. Si la passerelle est en position de stockage (pas de chargement en cours), alors la barrière se lèvera, donnant ainsi le signal au chauffeur qu'il peut quitter le poste. » En plus d'éviter totalement les risques d'arrachement de la passerelle abattante, l'installation pneumatique permet d'optimiser dans le même temps l'ergonomie : les opérateurs n'ont plus à manipuler les éléments à la force des bras, ce qui réduit les risques de TMS.

UNE SOLUTION DE PLUS EN PLUS DEMANDÉE

Pacquet Solutions d'Empotage a déjà proposé des solutions de barrières automatisées par le passé, notamment dans le secteur de la pétrochimie. Les demandes pour ce type de solutions proposées en option semblent se multiplier, tous secteurs confondus. « Par logique économique, les industriels n'exigent pas toujours ce type d'installation, précise l'entreprise Pacquet. Cette option n'est pas toujours intégrée dans la démarche initiale : nous intervenons souvent a posteriori, une fois que les passerelles ont été arrachées. » L'assistance pneumatique peut aussi ne pas être possible si le site n'est pas équipé d'un réseau d'air comprimé.

UN MONTAGE RÉALISÉ SANS IMPACT SUR LA PRODUCTION DU SITE

Afin de ne pas perturber les chargements des camions sur le site, Pacquet Solutions d'Empotage a travaillé en horaires décalés. Le site étant en activité de 5 heures à 19 heures non-stop, le fabricant est intervenu de 19 heures à 3 heures pour intégrer ses solutions. Ainsi, il a pu réaliser une intégration sur mesure, qui prenait aussi bien en compte le poste double, les manchettes existantes, la largeur minime de la piste, etc. La directrice QSE conclut : « Installé en avril 2022, le système est très concluant et répond à nos attentes. Un audit de sécurité a été réalisé début septembre et a validé ce système. Nous recommandons sans réserve la solution proposée par Pacquet Solutions d'Empotage. »