L’un des grands fabricants de farine de poisson dédiée à l’alimentation animale cherchait à augmenter ses cadences en optimisant son process de remplissage de big bags. Entretien avec Guillaume De Clercq, responsable commercial à l’export chez Palamatic Process, le constructeur ayant su apporter une réponse adaptée.

À quels secteurs industriels vos équipements sont-ils destinés ?

G. D. C. : La société Palamatic Process, qui fête ses 30 ans cette année, est spécialisée dans la manutention des poudres tous secteurs confondus. L’agroalimentaire, et notamment l’alimentation animale, est un secteur dominant dans nos activités, au même titre que celui de la chimie. Nous sommes également présents dans des secteurs de niche qui nous apportent de beaux projets, comme le nucléaire, le traitement des eaux, la chimie fine ou l’énergie. Nous concevons en interne un large panel d’équipements dédiés à l’industrie du vrac. Nous proposons des process clés en main à nos clients, avec la capacité d’intégrer des équipements d’autres constructeurs. Nous accompagnons nos clients le plus loin possible, du montage et de la mise en route jusqu’à la maintenance, audit et SAV.

Quels ont été les objectifs de votre client ?

G. D. C. : Notre client est un fabricant de farine de poisson dédiée à l’industrie de l’alimentation animale. Il assure la production de farine de poisson, depuis la pêche jusqu’au traitement, stockage et revente. Il produit de l’alimentation poisson sous deux formats principaux : en granules et en farine. Contrairement aux granules qui sont peu poussiéreux du fait qu’ils soient compactés, la farine de poisson se présente sous forme de poudre et la mise en big bags peut révéler quelques contraintes : empoussièrement et mauvais écoulement. Jusque-là, le client utilisait des équipements rudimentaires, ce qui nécessitait beaucoup de main-d’œuvre. Le big bag était manuellement placé sous la goulotte et était tenu au chariot élévateur. Outre la volonté de gagner en cadence, le client souhaitait aussi améliorer la sécurité et l’ergonomie. Il souhaitait également éviter les empoussièrements trop importants. Le client a travaillé en direct avec Palamatic Process, par l’intermédiaire d’une société d’engineering spécialisée dans les process de farine de poisson.

L’environnement faisait-il apparaître des difficultés particulières ?

G. D. C. : L’intégration d’une solution de remplissage de big bags a été relativement simple puisque le client disposait d’un bâtiment vide, qui a été réhaussé pour l’occasion. Tous les équipements qui ont été installés étaient neufs. Le client assurait l’acheminement de la matière première au débit souhaité en amont de la machine de conditionnement, grâce à des convoyeurs conçus spécialement. La structure de supportage des trémies a, elle aussi, été réalisée en local par le client à l’aide de la société d’ingénierie pour s’accorder à la ligne de remplissage.

Pourquoi avoir installé deux trémies en parallèle ?

G. D. C. : Nous devions réussir à conditionner la farine de poisson en big bags à une cadence de 50 big bags par heure. Nous avons travaillé avec des postes de remplissage avec pré-dosage : nous dosons la quantité à introduire dans le big bag dans des trémies tampon placées en amont du remplissage. Pour atteindre la cadence de 50 big bags par heure, nous avons intégré deux postes de remplissage assurant chacun une cadence de 25 big bags par heure. La farine de poisson laisse apparaître une difficulté : le taux de matière grasse est variable selon le type de poisson utilisé. Et lorsque la matière grasse augmente, le produit aura tendance à s’écouler assez mal. Il s’agit là d’un point de vigilance à avoir par rapport à la présence de trémies. Pour répondre à cette contrainte, nous avons intégré deux trémies en parallèle par poste. Pendant que l’une est remplie, l’autre est en vidange. Nous travaillons ainsi en temps masqué, ce qui permet d’augmenter les cadences.

Pouvez-vous présenter le fonctionnement de la ligne ?

G. D. C. : Après le pré-dosage de la farine de poisson dans la trémie, la ligne de conditionnement est équipée d’un poste de remplissage de big bag semi-automatique. L’opérateur positionne manuellement le big bag et, après connexion étanche, la poudre est vidangée. La fermeture se fait automatiquement, sans intervention de l’opérateur. Une tête tournante vient réaliser un point de centrage sur le big bag, que lequel un clamp en aluminium sera placé à l’aide d’une pince magnétique. Le relâchement du big bag est assuré par un système de crochet automatique. Les big bags sont transportés automatiquement par un convoyeur à bande jusqu’au point de collecte du chariot élévateur. Chaque big bag passera devant le poste de dépose automatique d’identification permettant d’assurer le suivi qualité. Le site du client a la particularité de bénéficier d’un tunnel peu profond creusé dans la montagne qui permet le stockage de la farine de poisson dans des conditions intéressantes pour la conservation du produit.

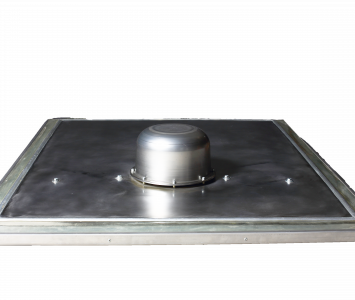

Quel est l’avantage du système de dépoussiérage intégré à la ligne ?

G. D. C. : Nous avons intégré à la ligne de remplissage de big bags un système de dépoussiérage qui permet d’éviter la dispersion des poussières. Des filtres dépoussiéreurs sont intégrés aux trémies de pesage et garantissent l’équilibrage et l’aspiration de poussières au niveau du remplissage. Ce système permet dans le même temps de recycler la matière : grâce à un décolmatage automatique, la farine de poisson retombe dans la trémie.