Spécialisée dans le recyclage par extrusion de bouteilles en PET, l’entreprise algérienne Retplast était confrontée à un problème de pression de service trop élevée, générant un séchage prolongé. Avec la technologie « RA 0630B Aqua » de pompes rotatives à palettes, développée par la société Busch, spécialiste des pompes à vide, des systèmes et des compresseurs basse pression à usage industriel, elle a doublé sa production.

Située dans la zone d’activités de Mezloug à Setif, la société Retplast a été la première société de recyclage de bouteilles en PET (Polyéthylène téréphtalate) sur le sol algérien. Dès 2002, elle commençait à récupérer et à broyer les plastiques, pour ensuite les extruder afin de produire de la laine de polyester. Une fois acheminées sur le site, les bouteilles sont broyées, lavées et placées dans un bac de décantation où les bouchons, le papier et les écailles de PET sont triés. Ces dernières passent ensuite dans un tank de séchage qui ôte un maximum de molécules d’eau avant de passer dans une extrudeuse pour créer des fibres de polyester creuses, longues et solides, qui seront étirées pour atteindre un diamètre de 5μ. Ces fibres serviront, par la suite, à fabriquer des couettes, des oreillers...

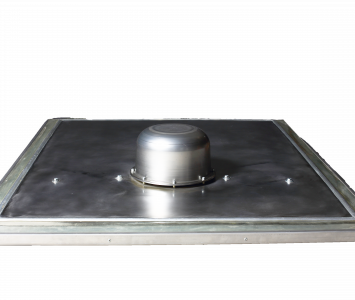

Dans les tanks de séchage, des pompes sont nécessaires pour faire le vide et sécher les écailles de PET. Equipé initialement de deux pompes à pistons comprenant chacune un moteur de 32 Kw, Retplast déplorait une pression de service trop élevée ce qui obligeait à sécher les écailles pendant un très long moment. La présente d’écailles de PET mal séchées entraine la casse des fils de polyester à la sortie de l’extrudeuse, sans compter les arrêts de maintenance des pompes longs et fréquents. « Farid Laimeche, technico-commercial de Busch en Algérie, a étudié notre process pendant plusieurs mois en prenant toutes les mesures nécessaires », témoigne Malek Arbouche, directeur général de Retplast. « Puis il nous a fait une proposition en nous expliquant, chiffres à l’appui, en quoi la solution Busch était adaptée à notre problématique. Il a assuré le SAV pendant et hors garantie, ainsi que la formation de notre personnel à la conduite des pompes, leur entretien et leur maintenance ».