La société Technosilos Soren, qui propose des installations clés en main aux industriels de l’agroalimentaire, a livré pour une boulangerie industrielle une unité neuve et complète pour le stockage, le dosage et la fermentation de matières premières. Détail de cette installation réalisée dans le cadre d’un projet neuf.

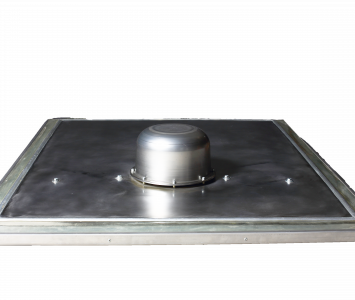

Silos de 85 m3 pour le stockage des farines.

Silos de 85 m3 pour le stockage des farines.

Le client de Technosilos Soren, un producteur de pains turcs plats reconnu sur le marché de la boulangerie, a sollicité l’expertise du constructeur pour équiper son site de production. L’installation est composée de deux silos extérieurs en aluminium ALMG3 de 50 tonnes chacun, qui sont destinés à accueillir deux types de farines. Différents circuits pneumatiques transfèrent les matières premières vers trois destinations distinctes, présentées ci-après.

Transfert de la farine vers trois destinations

La farine est dispatchée sur le site de production via plusieurs lignes de transfert. D’abord, une première ligne permet d’acheminer la farine vers un carrousel de pétrissage automatisé, avec un repos de la pâte en cuve. Ensuite, la deuxième destination de la farine est un ensemble de cuves de fermentation pour la production de levain liquide. Philippe Jallet, responsable de Technosilos Soren France, précise : « Ici, plusieurs processus sont assurés : recyclage du levain-mère, dissolution des nouveaux ingrédients, fermentation, baisse en température et stockage à 4 °C. Cette installation est entièrement automatisée et propose un système CIP pour le nettoyage indépendant des différentes cuves tout en permettant de continuer à travailler sur les ferments. » Enfin, la troisième ligne concerne le transfert de la farine vers dix farineurs qui composent la ligne de laminage de la pâte. Ce système permet notamment d’éviter les émissions de poussières, qui sont habituellement induites par le remplissage manuel des farineurs par les opérateurs.

Particularités du process

L’ensemble des matières premières en poudre est transporté jusqu’aux différentes destinations par transfert pneumatique par aspiration : de cette manière, le client évite les émissions de poussières, mais cela permet également de ne pas échauffer les produits pendant la phase de transfert, la température de process étant particulièrement critique en boulangerie. « Aussi, nous pouvons préciser ici que la farine est refroidie avec un Delta P de 12 °C grâce au système de refroidissement farine FluidAir© développé par Technosilos Soren », ajoute Philippe Jallet. En ce qui concerne les ingrédients mineurs, l’installation propose un dosage automatique des ingrédients en moyenne et très petite quantité, comme le gluten ou l’acide ascorbique par exemple. Enfin, les farines sont bien évidemment sécurisées grâce à des tamiseurs en ligne et des aimants permanents pour capter les particules métalliques résiduelles.

Pilotage de l'installation

L’ensemble de l’installation est piloté par des automatismes de marque Siemens et un superviseur SCADA, que ce soit pour la formulation, le planning ou la traçabilité des lots. Le superviseur permet d’assurer les échanges avec les bases de données de l’ERP du client pour la remontée des informations.