Pour assurer une meilleure sécurité de ses opérateurs et de son site de production situé à Marckolsheim, dans le Bas-Rhin, l’usine amidonnière de Tereos a révisé son installation de dépoussiérage. Objectif : rénover pour une maîtrise accrue des risques. Grégory Zerbin, chargé d’affaires chez Cattinair ayant suivi le projet de la prospection jusqu’à la réalisation, nous en présente les particularités.

Quelle problématique rencontrait Tereos sur son site de Marckolsheim ?

Grégory Zerbin : L’usine Tereos dispose de cellules de stockage situées dans la zone portuaire de Marckolsheim, en bord de Rhin. Les céréales qu’elle réceptionne sont convoyées par bateaux ou par trains : elles sont alors transférées par bande transporteuse jusqu’au silo de stockage. Parallèlement, les céréales peuvent être livrées par camions, qui déchargent la matière première dans les fosses prévues à cet effet. Ces cellules existent depuis 1993, et disposaient déjà d’un système d’aspiration. Ce dernier s’est cependant avéré peu performant : une petite installation était associée en local à chaque point de captation de poussière. Autrement dit, pour chaque source d’émanation de poussière, était installé un petit filtre embarqué : la poussière captée était ensuite réinjectée dans le process. Finalement, le problème n’était pas réglé, mais déplacé. Plutôt que de capter la poussière pour la remettre dans le produit, Tereos a souhaité la supprimer, de manière à éliminer les risques ATEX (zone à atmosphère explosive).

Comment se sont déroulés les premiers échanges avec votre client ?

G. Z. : Nous avons rencontré notre client lors du salon VracTech Expo à Mâcon en 2018. Alors que nous étions exposant, les équipes de Tereos nous ont présenté leur cahier des charges. Nous avons ensuite fixé un rendez-vous sur site afin d’analyser leur besoin, leur environnement et réaliser une étude de chiffrage. Nous avons su faire la différence en apportant notre expertise dans le domaine des silos céréaliers, notamment en termes d’estimation des besoins en débit d’air. Grande particularité du projet : les besoins en dépoussiérage étaient variables selon les périodes de la journée. Autrement dit, le silo est équipé de différents réseaux d’équipements qui ne travaillent pas en simultané. Nous avons dû réfléchir à une solution capable d’assurer un débit d’air variable.

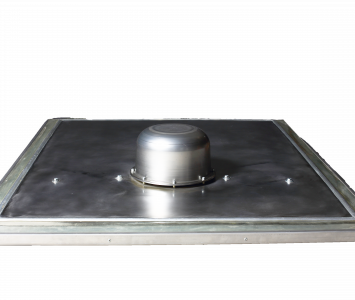

Ensemble du système de dépoussiérage, installé sur un côté du silo céréalier.

Ensemble du système de dépoussiérage, installé sur un côté du silo céréalier.

Concrètement, quels étaient les points du process à sécuriser ?

G. Z. : Après une première définition des besoins, nous avons réalisé un synoptique avec le client, de manière à apporter des solutions pour chaque point de captation à améliorer. Nous avons d’abord déterminé comme points sensibles les appareils de manutention : élévateurs, transporteurs à bande, convoyeurs fermés et étanches, etc. Nous avons aussi relevé d’autres sources d’émanation de poussière, notamment les appareils de nettoyage. Le nettoyage du grain est réalisé grâce à un passage d’air : nous devions assurer une dépression dans cet appareil et une aspiration fiable et réglable.

Comment vous y êtes-vous pris pour assurer la gestion variable du débit ?

G. Z. : Nous avons mis en place notre solution Collect’Air : il s’agit d’un collecteur sur lequel sont raccordées toutes les bouches qui, rappelons-le, ne travaillent pas en simultané. Le ventilateur crée une dépression et, grâce à un variateur de vitesse associé à un capteur de pression, la régulation à pression constante sera assurée automatiquement. Le variateur s’adaptera pour toujours atteindre le point de consigne, de manière à garantir l’aspiration, peu importe la configuration des registres. Parallèlement, lorsque les débits sont trop faibles pour transporter la matière, le système dispose d’un réseau de transport pneumatique additionnel permettant d’aspirer les poussières qui n’ont pas été captées par le dépoussiérage général. Il s’agit de l’une des difficultés du projet : la variabilité de 0 à 100 %. Il est indispensable de préserver une vitesse de transport pour éviter une stagnation de poussière dans les tuyaux. Cela engendre des risques ATEX ou encore de surpoids et d’effondrement des tuyauteries.

Pouvez-vous nous présenter le Cyclofiltre, intégré à l’installation ?

G. Z. : Nous avons installé sur site le Cyclofiltre, un dépoussiéreur à effet cyclonique qui s’intègre dans un système complet et qui est en mesure de capter les polluants directement à la source, pour ensuite les filtrer et les récupérer. Les fines restantes en suspension seront filtrées pour obtenir, côté air propre, un air pur qui peut être rejeté en extérieur : nous avons des taux de rejet très bons, inférieurs à la norme. Nous pouvons d’ailleurs, dans certains cas, recycler l’air à l’intérieur des ateliers pour éviter les déperditions énergétiques. Le Cyclofiltre est équipé d’un système de décolmatage par air comprimé qui permet de nettoyer les manches en fonction du taux d’encrassement. Une mesure de la Delta P entre l’air propre et l’air sale permet, lorsque le seuil prédéfini est dépassé, d’envoyer des impulsions d’air comprimé. Et puisque nous travaillons en dépression, les ventilateurs sont placés avant le filtre. Un premier ventilateur maître est enclenché : si le débit de ce ventilateur n’est pas suffisant, un second ventilateur esclave est mis en fonctionnement automatiquement, de manière à obtenir le débit demandé. Cela offre un gain énergétique et une bonne variabilité du débit.

Comment avez-vous réussi à intégrer le silo de stockage malgré les contraintes du site ?

G. Z. : Sur le site de Tereos, l’ensemble de l’installation de dépoussiérage devait être placé sous un transporteur, ce qui a posé quelques problématiques techniques lors de l’installation. Nous ne pouvions pas faire appel à des engins de manutention traditionnels, de type grue. Nous avons donc monté l’ensemble du silo en amont. Celui-ci a été placé sur des plateaux à roulette, puis glissé sous le transporteur avant d’être déposé grâce à un système de vérins hydrauliques. Les poussières qui sont captées, filtrées et transportées vers ce silo sont ensuite revalorisées pour la production de nutrition animale. Pour cela, un réseau de transport pneumatique transfère ces poussières du silo de stockage jusqu’au process dédié, sur près de 120 mètres. Autre particularité : l’ensemble de l’installation devait être équipé de structures sécurisées pour faciliter l’accès au personnel de maintenance. Un « challenge » réalisé en partenariat avec un fournisseur habituel de Tereos spécialisé dans le domaine.

Le déchargement des camions génère beaucoup de poussière : quelle solution avez-vous retenue ?

G. Z. : Le déchargement de la matière première par les camions est très générateur de poussière. Afin de limiter au maximum l’émanation de ces poussières, nous avons mis en place des plénums d’aspiration sur les trois côtés de la fosse : deux plénums latéraux et un plénum frontal. Cette installation doit traiter près de 28 000 m3 de débit d’air par heure. Aujourd’hui, le client est pleinement satisfait de notre solution, qui sécurise le process.