Sucre

La société Bigallet fabrique depuis 1872 des sirops et liqueurs à destination des acteurs de l'hôtellerie et de la restauration. Dans le cadre de l’extension de son usine, elle a souhaité automatiser son réseau de transfert du sucre pour gagner en coût et en ergonomie. Yann Quiviger, ingénieur commercial chez Apia Technologie, nous présente le projet réalisé.

Quels étaient les besoins de la société Bigallet ?

Yann Quiviger : Bigallet, entreprise implantée à Val-de-Vinieu (38), à mi-chemin entre Lyon et Grenoble, est une entreprise familiale qui livre en direct près de 4 000 clients situés dans la région Rhône-Alpes - Auvergne et qui se démarque essentiellement par la qualité de ses produits. Avec un rayonnement national, la société produit aussi bien des sirops de fruits que des alcools de type génépi, rhums arrangés, vins aromatisés, liqueurs, etc. Afin d’assurer sa production, elle utilise dans son process du sucre, de type conventionnel et bio. Le projet d’extension de l’usine avait été discuté lors d’un salon professionnel. Leur objectif était double : libérer du temps aux opérateurs en supprimant les opérations à faible valeur ajoutée, et passer de l’utilisation d’un sucre liquide à un sucre sec pour des raisons économiques et de contrôle sur la fonte. Après avoir découvert nos différentes références, le client nous a fait confiance.

Comment avez-vous améliorer l’ergonomie de chargement des fondoirs ?

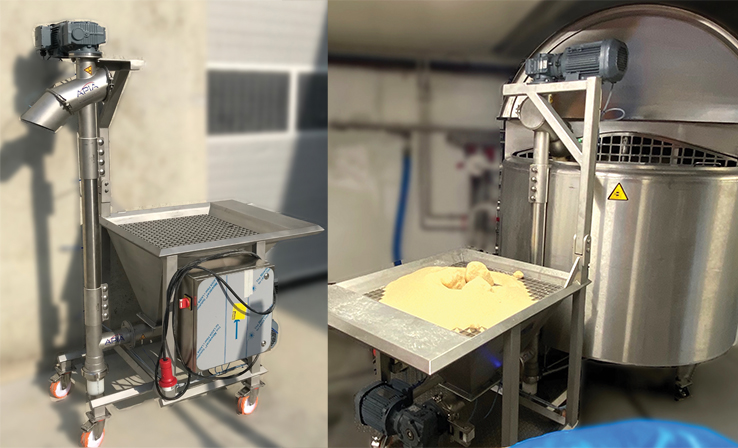

Y.G. : Nous avons accompagné Bigallet sur différents projets permettant d’automatiser le chargement des fondoirs en sucre. Le premier projet consistait à fournir un poste vide sacs mobile permettant à l’opérateur de travailler de manière ergonomique lors des opérations de chargement du sucre bio dans le fondoir. Auparavant, l’opérateur devait utiliser un marchepied pour se mettre à hauteur, ce qui engendrait un risque de chute et de troubles musculosquelettiques (TMS) pour lui. Cela pouvait aussi générer un risque de corps étranger dans le produit. Désormais, l’opérateur travaille au même niveau que sa palette de sacs. C’est le système de transfert automatisé par vis flexible qui élève le produit vers le fondoir. Une grille de sécurité intégrée au poste vide-sacs permet de retenir les corps étrangers.

La méthode de stockage du sucre conventionnel a été revue : qu’avez-vous fourni pour la nouvelle installation ?

Y. Q. : Jusqu’alors, la société Bigallet était livrée en sucre liquide, ce qui est plus coûteux et ne permet pas de maîtriser parfaitement la fonte du sucre. Dans le cadre de l’extension de son usine, la société a alors revu sa méthode de stockage. Désormais, deux silos souples sont installés sur site. Apia Technologie a fourni le réseau par vis flexibles qui alimente le fondoir. Ce fondoir sur chaîne de pesage est alors alimenté de manière automatique, ce qui apporte des avantages économiques, mais aussi qualitatifs.

Comment avez-vous accompagné le passage du conditionnement en big bags pour le sucre bio ?

Y. Q. : Auparavant, le sucre bio origine France était forcément conditionné en sacs mais, depuis peu, un acteur français propose la livraison de ce produit en big bags. Nous avons alors accompagné Bigallet pour la mise en place d’une station de vidange de big bags de sucre bio origine France. Cette station de vidange de big bag se substitue au vide-sacs pour les productions en gros volume. Elle alimente alors en automatique les différents fondoirs. Apia Technologie a fourni une vis flexible qui permet d’élever le produit de la station big bag jusqu’au fondoir. Cette installation a généré des gains de productivité importants et réduit la pénibilité dans l’atelier.

Pourquoi une solution par vis flexible est-elle particulièrement indiquée pour le transfert du sucre ?

Y. Q. : Apia Technologie est spécialiste dans le transfert mécanique par vis flexible. Nous convoyons les produits à l’aide d’une spire de transfert comparable à un ressort. Cette spire est mise en rotation à l’intérieur d’un tube à l’aide d’un moteur pour centrifuger le produit et le convoyer du point A au point B. L’atout premier de ce type de transfert et qu’il se fait sans injection d’air dans le réseau et sans empoussièrement. La solution par vis flexible est souple, efficace, très peu énergivore et présente un coût d’entretien très modéré. Contrairement à un système pneumatique qui convoie de l’air, et par conséquent l’humidité ambiante, notre système permet de préserver un réseau sec et de garder de bonnes capacités de transfert tout au long de l’année. Un avantage de taille puisque le sucre est hygroscopique. La flexibilité du système est un autre point fort : nos ensembles de transfert autorisent des rayons de courbure, ce qui les rend adaptés à une implantation sinueuse tout en limitant l’encombrement et l’emprise au sol. Le démarrage en charge est possible, avec un montage entre 0 et 90 Toutes les usines n’ayant pas d’équipe de maintenance dédiée, la vis flexible est avantageuse en termes d’entretien : aucun consommable à rotation régulière, comme les filtres notamment, ne doit être changé. Enfin, pour éviter les blocs qui se créent lors du stockage du sucre, il existe des solutions comme l’égrugeonneur mis en place chez Bigallet. Celui-ci casse les blocs de sucre avant de rentrer dans le transfert : cela évite le colmatage et le fonctionnement à vide de l’installation.

Pouvez-vous présenter votre interface milieu sec / milieu humide intégrée ?

Y. Q. : Le fondoir, utilisé pour réaliser les sirops à base de sucre et d’eau, est équipé d’une double peau chauffée : les remontées de vapeur d’eau peuvent alors altérer la qualité du sucre sec. Nous avons mis en place, entre le conduit de transfert et la cuve chauffée, une interface milieu sec/milieu humide qui permet de garder le réseau d’alimentation au sec quand on charge la cuve. Le système se compose d’une vanne automatique et d’un conduit de mise en pression qui injecte de l’air process. Ce dispositif constitue un barrage aux remontées de vapeur d’eau ; un vrai plus pour la fiabilité de la ligne de production.

Que retenez-vous de ce projet ?

Y. Q. : Nous avons accompagné Bigallet tout au long de son projet, depuis le tracé des plans de l’usine jusqu’au suivi des lignes. Au fil de nos échanges sur site, nous avons mis en œuvre un véritable partenariat avec cette société. Bigallet met au cœur de ses préoccupations ses opérateurs et ses fournisseurs, ce que nous avons particulièrement apprécié. Nous avons réalisé plusieurs projets avec différentes échéances entre 2019 et 2022. Ce cas client est un exemple typique de ce qu’Apia Technologie propose : un accompagnement sur la durée avec une relation de partenariat forte. Au fil des projets, nous avons accompagné Bigallet pour améliorer les conditions de travail des opérateurs, mais également améliorer la productivité des différentes lignes en supprimant les tâches à faible valeur ajoutée.