Mélange & Conditionnement

Un acteur majeur de la semoulerie a confié à APIA Technologie l'installation d'une ligne complète de mélange et de conditionnement en sachets de 10 à 25 kg de préparations à base de semoule. Présentation de cette success story avec Philippe Mariette, ingénieur technico-commercial en charge du projet.

VOTRE CLIENT A SOUHAITÉ S'ÉQUIPER D'UNE NOUVELLE LIGNE COMPLÈTE : POUVEZ-VOUS RAPPELER LE CONTEXTE ?

Philippe Mariette : Nous avons été sollicités par un industriel dont le premier métier est de réaliser des préparations à destination des boulangers et industries de la panification. Il propose ainsi des farines techniques réalisées à partir de blé, de semoule de blé, de mix, de préparations spéciales, etc. Toutefois, il sous-traitait jusque-là la fabrication de ces formulations à l'un de ses prestataires. Notre client a souhaité rapatrier cette activité de production en interne. Les demandes étaient nombreuses, avec des projections stables sur le long terme qui lui ont permis d'engager l'investissement.

QU'EST-CE QUI L'A AMENÉ À CHOISIR VOTRE PROPOSITION ?

P. M. : Nous étions déjà en contact avec l'industriel puisque nous avions déjà fourni nos solutions sur d'autres sites de production. En 2018, l'ancien directeur du groupe avait engagé des recherches de prospection afin de s'équiper d'une nouvelle ligne de mélange et de conditionnement. Il souhaitait n'avoir qu'un seul interlocuteur pour la conception de la ligne complète mais ne trouvait pas de fournisseur en France capable d'assurer à la fois les opérations de transfert, de dosage, de vidange big bags, d'automatisme, etc. APIA Technologie s'est positionné comme expert technique suffisamment généraliste pour gérer le projet dans sa globalité. Nous ne fabriquons pas les mélangeurs ou stations de vidange big bags autonomes pour ce type d'activité, mais nous travaillons avec les fournisseurs de ces équipements pour concevoir la solution idéale.

QU'AVEZ-VOUS FOURNI POUR ASSURER LE DOSAGE ET LE MÉLANGE DES INGRÉDIENTS ?

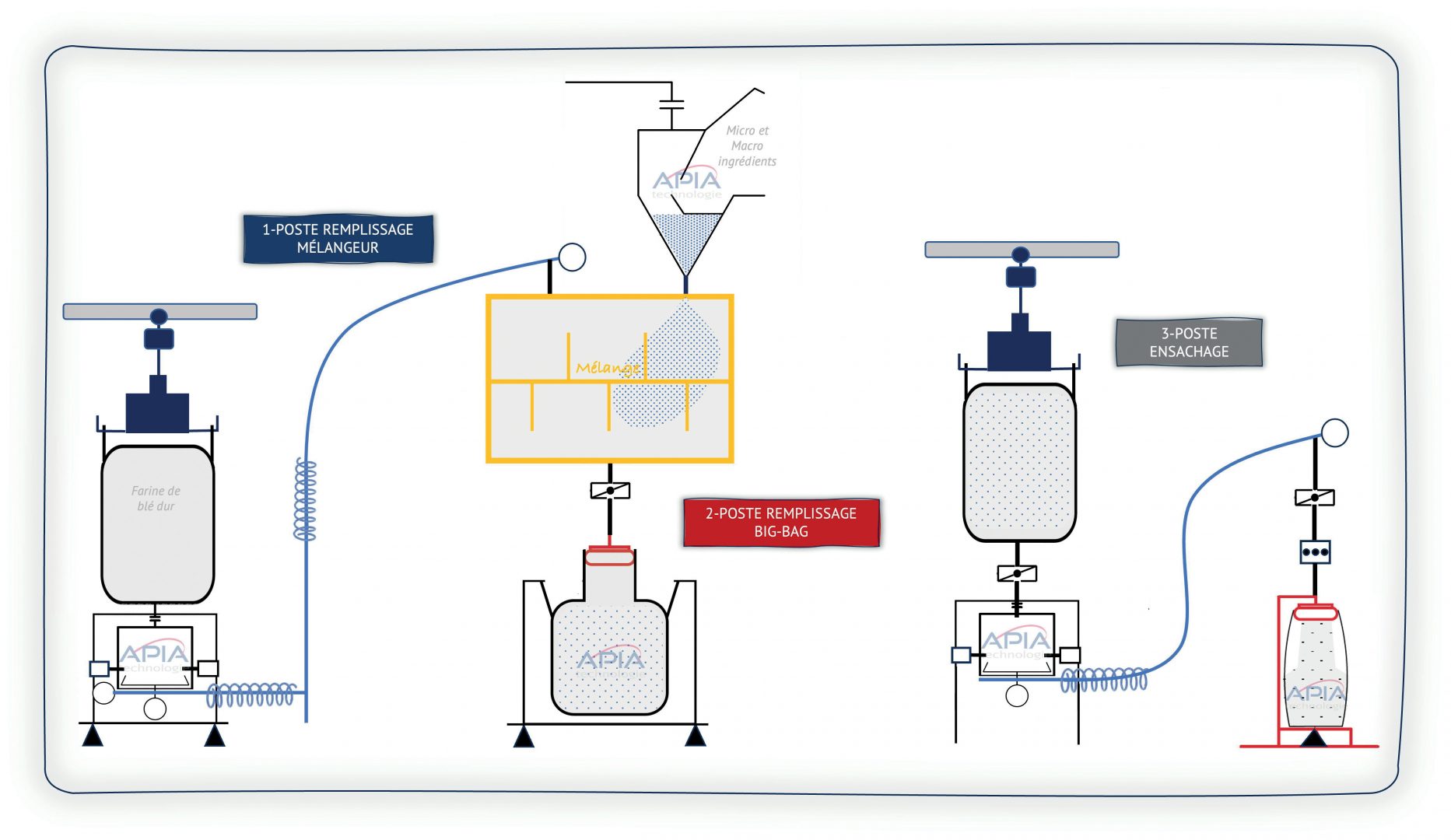

P. M. : En début de process, le client réceptionne des big bags de semoule de blé dur : ce produit, qu'on appelle « produit support », représente 80 à 90 % du mélange final. Nous avons intégré une station de vidange big bags sur pesons fournie par la société Mecabag : leurs solutions ont l'avantage d'offrir une fermeture étanche et un système de bras de massage. APIA Technologie a intégré une solution pour la reprise du produit sous la videuse big bags. Un système de transfert par vis permet d'alimenter le mélangeur de 1 800 l. Parallèlement, une hotte vide-sac située au-dessus du mélangeur permet d'adjoindre les ingrédients secondaires, préparés en amont par le client à partir d'un système de pesée élaboré par APIA Technologie. L'opérateur est accompagné par un écran graphique afin d'assurer la préparation des pesées de la recette. Une fois tous les composés dosés dans le mélangeur, le cycle de mélange est lancé. Nous avons ici travaillé avec la société WAM, spécialiste des mélanges intimes, fins et homogènes, qui nous accompagne aussi bien commercialement que techniquement sur les projets.

POURQUOI LE CLIENT DOIT-IL RÉALISER UN STOCKAGE INTERMÉDIAIRE ?

P. M. : Le mélange des différents composés est relativement rapide : 5 à 6 minutes suffisent. Sous le mélangeur, une tête de remplissage big bag avec joint d'étanchéité permet de vider le mélange dans un conteneur souple faisant office de stock intermédiaire. L'intégrité du batch est récupérée gravitairement dans un big bag. L'intérêt de travailler de cette manière est que, dès que le mélangeur est vidangé dans le big bag, une nouvelle phase de mélange peut être relancée. Tous les mélanges et les pesées sont tracés jusqu'au conditionnement final. Enfin, tous les systèmes de pesées sont conformes IPFNA pour la pesée commerciale. Soit le big bag est vendu aux clients industriels, soit il est acheminé vers la ligne d'ensachage.

COMMENT FONCTIONNE LA LIGNE D'ENSACHAGE ?

P. M. : Le big bag peut être dirigé vers la ligne dédiée à l'ensachage : l'opérateur place alors le big bag sur la station de vidange big bag et le produit est acheminé vers le poste d'ensachage grâce à un système de transfert par vis. Pourquoi un transfert par vis ? Celui-ci permet à la fois de transférer et de doser le produit selon les consignes, et sans démélanger le produit. À la demande du client nous avons également intégré au poste un piège magnétique permettant de capter les éventuelles particules métalliques qui pourraient se trouver dans le produit. L'ensacheuse remplit des sacs en Craft avec liner PE de 25 kg, à une cadence pouvant atteindre 1,6 t/h. Une couseuse manuelle permet à l'opérateur de réaliser la fermeture des sacs avant leur palettisation.

SOUHAITEZ-VOUS APPORTER D'AUTRES PRÉCISIONS CONCERNANT CE PROJET ?

P. M. : Nous pouvons préciser qu'APIA Technologie a fourni toute la partie électrique et automatisme du projet. Nous avons aussi travaillé avec le client pour garantir la traçabilité des produits. À chaque nouvelle recette, l'industriel récupère un numéro de lot, une date de fabrication, un poids conditionné et une historisation : ces données peuvent ensuite être incrémentées dans sa propre base. Aussi, nous avons fourni des équipements de dépoussiérage, notamment au niveau de la station vide-sacs des micro et macro-ingrédients. Un autre réseau de dépoussiérage a été ajouté au niveau de la tête d'ensachage afin de capter les poussières après le remplissage du sac.

AVEZ-VOUS APPORTÉ DES MODIFICATIONS À LA LIGNE DEPUIS SON INSTALLATION EN 2021 ?

P. M. : En 2021, nous étions partis d'une page blanche pour réaliser cette ligne complète. Nous avions déjà anticipé la possible évolution de certains postes. Le bâtiment n'est pas très grand, mais nous avions prévu en amont de potentielles modifications pour optimiser le process. Fin 2023, à la suite d'un souhait client de renforcer la sécurité de ses produits, nous avons d'ailleurs intégré un tamisage de sécurité avant la phase d'ensachage. Nous discutons également de l'intégration prochaine d'une nouvelle station en début de ligne, qui permettrait de gérer en parallèle deux produits supports différents.

TÉMOIGNAGE DU COORDINATEUR DE SITE

« La vision globale qu'a apportée APIA Technologie tout au long du projet a répondu à nos exigences. L'installation est fiable tant sur le plan mécanique que sur le plan informatique. Les données extraites de notre ERP permettent le transfert automatique vers le mélange de la quantité de semoule désirée et de maîtriser le pesage des autres ingrédients. Depuis le lancement de ce process, nous n'avons eu aucun souci, ce qui est assez rare pour le souligner. Nos volumes montent en puissance, nous envisageons de doubler la station de vidange des big bags. »