Agroalimentaire

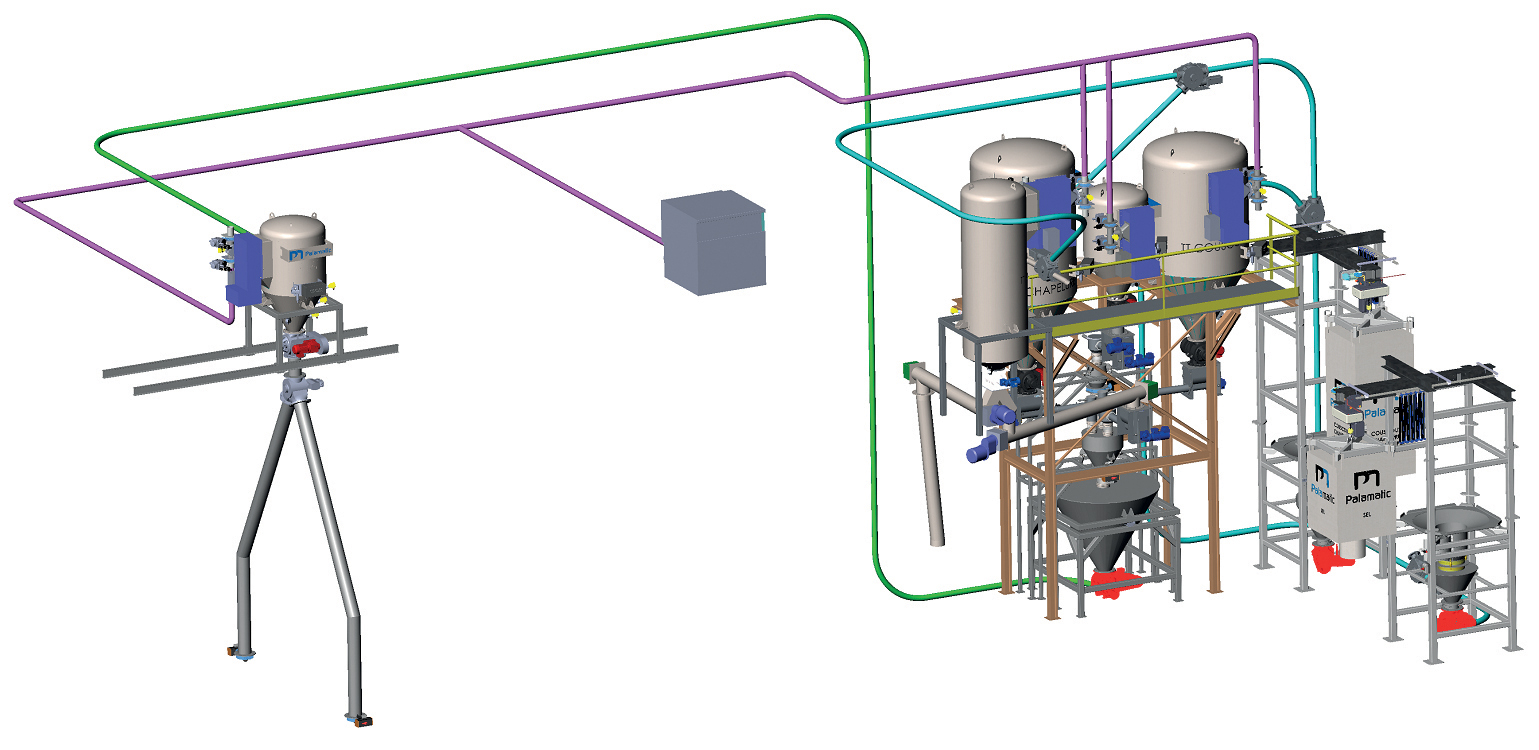

Un industriel européen spécialisé dans les pâtes alimentaires, les sauces et les plats cuisinés souhaitait développer un nouvel atelier de production de prémix poudres pour sauces afin d'augmenter sa capacité de production. C'est vers Palamatic Process qu'il s'est tourné pour profiter d'une installation complète.

Avec plus de 30 ans d'expérience dans la manutention des poudres, Palamatic Process est un concepteur d'équipements et de solutions process pour l'automatisation des lignes de production traitant des poudres ou des produits vrac. Qu'il s'agisse de vidanger, transférer, broyer, émotter, tamiser, doser, mélanger, stocker, conditionner, piloter ou automatiser, Palamatic Process offre des solutions optimales intégrant des équipements standards et sur mesure. L'industriel a sollicité Palamatic Process afin de répondre à ses besoins : solutions de dépotage de big bags, transfert, stockage et dosage des matières premières en vrac pour alimenter deux mélangeurs. Le tout devait être conforme à la norme ATEX 22.

Objectifs de l’installation

L'objectif premier du client de Palamatic Process était de respecter les capacités de production des mélangeurs grâce à des dispositifs de transfert pneumatique et de préparation des doses en temps masqué. Le client cherchait aussi à intégrer les postes de dépotage et de dosage dans un espace restreint existant, tout en permettant l'accès aux opérateurs pour le nettoyage et la maintenance des équipements. D'autres objectifs étaient visés, comme minimiser les risques de contamination du produit, assurer la sécurité du process ou améliorer l'ergonomie et la sécurité des opérateurs. Palamatic Process a dû concevoir des équipements hygiéniques avec un nettoyage et une maintenance facilités.

Station de déchargement des big bags

Deux stations de déchargement de big bags EasyFlow® avec une boîte de délaçage sont installées pour réduire les émissions de poussières et favoriser l'écoulement des produits. Les big bags sont positionnés à l'aide d'un palan électrique. Les parties en contact direct avec les produits sont en acier inoxydable 304L pour la semoule et les flocons de pommes de terre, et en acier inoxydable 316L pour le sel. Un crible vibrant est utilisé afin de renforcer la sécurité du processus et éviter la présence de corps étrangers. Des volumes tampons sont positionnés sous chaque poste de déchargement pour faciliter le nettoyage et des vannes écluses permettent d'alimenter les circuits de transfert pneumatique.

Unité de stockage et dosage des poudres

Pour assurer une alimentation continue de la production et réduire la fréquence de rechargement des matières premières, des cyclofiltres de grande capacité de la gamme CYS® de Palamatic Process sont installés sur une plateforme au-dessus des bennes peseuses. Chaque cyclofiltre est équipé d'une vanne écluse pour la vidange. Des séparateurs magnétiques en ligne sont installés sur les circuits d'alimentation des cyclofiltres pour capturer les métaux ferreux. Les parties en contact avec les lignes de semoule, de flocons de pommes de terre sont fabriquées en acier inoxydable 304L et en acier inoxydable 316L pour la ligne de sel. Les doses de matières premières sont préparées dans deux bennes peseuses, une première de faible capacité pour assurer la précision des petites doses, une seconde pour les doses plus importantes qui sert aussi de trémie de réception des petites doses. Les quantités sont automatiquement préparées dans ces bennes en fonction des recettes préprogrammées. Les dosages sont effectués à l'aide de vis de transfert tubulaires pour les ingrédients principaux (semoule et flocons de pommes de terre) avec une précision de ± 500 g et à l'aide d'un doseur à vis pour le sel avec une précision de ±200 g. Le modèle de doseur de poudre utilisé est le modèle D11 de Palamatic Process. Toutes les doses sont collectées dans la grande benne peseuse qui fait office de trémie commune en acier inoxydable 316L en vue de leur transfert vers les mélangeurs.

Unité de transfert

La trémie commune contenant les doses nécessaires pour chaque recette est équipée d'une vanne écluse pour l'extraction des matières premières. Un système de transfert pneumatique continu via un cyclofiltre en acier inoxydable 316L, situé au-dessus des mélangeurs de l'atelier de production, permet l'acheminement des matières. Une tubulure de chute avec un aiguillage gravitaire est utilisée pour acheminer les produits depuis la vanne écluse du cyclofiltre vers les mélangeurs, en fonction de celui qui doit être alimenté.