Agroalimentaire

Les acteurs de l'agroalimentaire souhaitent en permanence améliorer leur productivité grâce à des installations performantes, leur garantissant ainsi la traçabilité, la conformité des recettes et l'optimisation du temps de production. Solufood a su répondre aux besoins d'un industriel situé en région Bourgogne - Franche-Comté.

Un industriel produisant des protéines végétales texturées à destination de l'alimentation humaine a fait appel à Solufood, spécialiste de la manutention des poudres alimentaires, pour automatiser l'alimentation de son extrudeuse en matière première et recycler les fines récupérées avant le conditionnement du produit fini. La phase d'échanges avec le client a permis de déterminer les problématiques de l'industriel. La première question étant la suivante : comment automatiser l'alimentation d'un doseur pondéral (entrée extrudeuse) à partir de farines de légumineuses stockées en big bags, et ce avec un débit de 3 000 kg/h (dix fois le débit de l'extrudeuse) ? La seconde : comment recycler les fines récupérées avec un débit de 8 à 10 % de celui de l'extrudeuse ?

Videuse big bags et transfert vers l’extrudeuse

Force de proposition, le constructeur d'équipements a su répondre au cahier des charges rigoureusement élaboré, tant au niveau de l'intégration de la machine au sein des équipements existants de l'industriel que du dimensionnement de l'installation. L'opérateur positionne le big bag sur la station de vidange avec un chariot élévateur et va ensuite délacer le lien de fermeture du big bag afin d'alimenter le système d'extraction et de transfert. Par souci d'hygiène et de sécurité, un sas est prévu pour protéger le technicien des émanations de poussière, évitant également leur dispersion dans l'environnement de travail. Le sas permet aussi de se protéger de toute intrusion de corps étrangers au sein du process. De plus, un système de pinces pneumatiques permet la re-fermeture des big bags partiellement vidés. La structure est dotée de bras de massage articulés pour assister la vidange de produits voûtant. Le système d'extraction par dévouteur sous la trémie alimente un doseur volumétrique. Ces aménagements permettent d'alimenter en continu et avec un débit constant une vis de transfert de 15 mètres qui approvisionne l'extrudeuse du client. La vis de transfert assure le convoyage en respectant la qualité du produit transporté et en protégeant les farines des risques de bourrage. Cette solution technique garantit la sécurité du process de toute pollution extérieure et évite l'émanation de poussières. Ce système de « vis sans âme » est reconnu pour ses performances et ses débits élevés. De plus, cette technologie est très peu énergivore en comparaison à un système pneumatique (2,2 kW pour cette vis de 15 mètres).

L’accompagnement client chez Solufood

Le savoir-faire de Solufood repose sur son organisation. Ronan Callarec, directeur de la société, rencontre tout d'abord le client afin de comprendre sa problématique. Il élabore ensuite le design de l'installation, l'offre technique et commerciale. Une fois la commande passée, un chargé d'affaires prend le relais et organise la fabrication des matériels ensuite pré-assemblés en atelier. Le responsable technique se rend sur site afin de diriger le montage et de réaliser la mise en service de l'installation. Pour finir, Ronan Callarec supervise le processus afin de mener à terme l'affaire, de valider la conformité de l'installation et la satisfaction du client.

|

|

Recyclage des fines

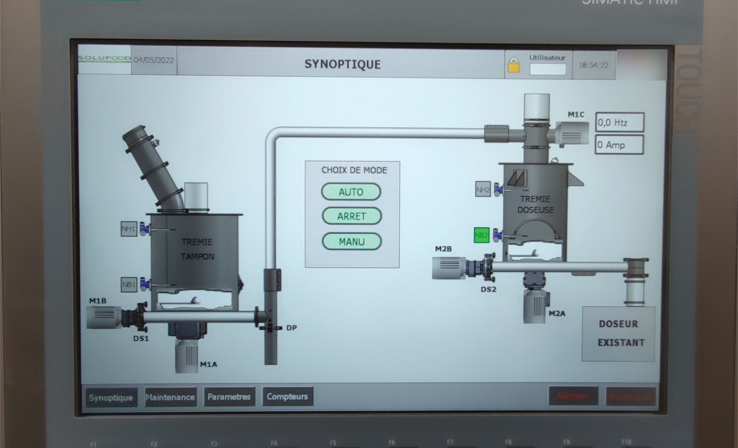

Le produit fini passe dans un tamiseur afin de récupérer les fines qui seront à recycler. Une trémie équipée de deux détecteurs de niveaux récupère le produit en sortie d'un tamiseur. Là encore, cette trémie est équipée d'un dévouteur et d'une vis flexible, de 10 mètres cette fois, qui transfère le produit au lieu de réincorporation. La ligne de production (extrudeuse) fonctionne au débit de 300 kg/h et l'objectif est de recycler les fines en continu à hauteur de 8 à 10 %. Un doseur volumétrique a été mis en place au-dessus de l'extrudeuse pour garantir cette fonction. Le doseur est pourvu de deux détecteurs de niveau qui commandent la vis de transfert pour son remplissage. Il est piloté par un variateur de fréquence pour affiner le débit souhaité, de 24 à 30 kg/h. Afin de piloter l'installation, Solufood a installé une interface homme-machine pour faciliter le travail de l'opérateur et avoir un regard rapide sur l'ensemble de l'équipement. Dimensionnées sur mesures pour être positionnées dans l'environnement complexe souhaité, les solutions proposées par l'expert en transfert et dosage de poudres ont parfaitement répondu aux attentes de débits, d'hygiène et de sécurité du client.