Farine

Afin de répondre à la demande de l’un de ses clients de l’industrie agroalimentaire, le spécialiste de la manutention des poudres Solufood a fourni des équipements adaptés pour automatiser la pesée, le mélange et le transfert de trois farines réceptionnées en big bags et en sacs. Présentation de l’installation réalisée.

Les acteurs de l’agroalimentaire souhaitent en permanence améliorer leur productivité grâce à des installations performantes, leur garantissant ainsi la traçabilité, la conformité des recettes et l’optimisation du temps de production. Solufood, entreprise spécialisée dans le process de transfert et de pesage de poudres, a réalisé pour un industriel situé en Bretagne une installation de deux stations vidanges de big bag accolées avec une trémie vide sacs indépendante. Cette solution technique est équipée de vis de transfert pour l’alimentation d’un mélangeur inox sur châssis et pesons.

Une double station de vidange

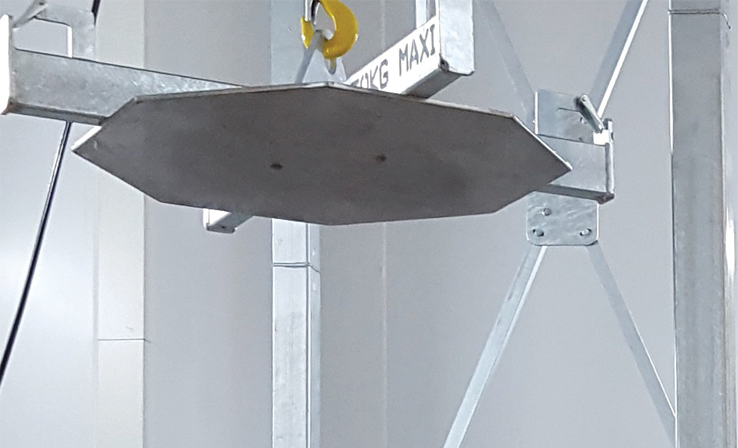

La solution proposée par l’expert en stockage et en transfert de poudres consiste en la construction clés en main d’une double station de vidange big bag équipée de vis de transfert pour l’alimentation d’un mélangeur. Chaque structure de la station est dotée de bras de massage intégrés aux videuses big bag pour faciliter l’écoulement des farines et pour assurer une vidange complète. Solufood a équipé les videuses big bag d’un palan électrique. L’opérateur positionne aisément le big bag dans la trémie, spécialement conçue pour épouser le fond du conteneur souple. Une fois le big bag sur la station, l’opérateur peut accéder au lien de fermeture et délacer la sache en toute sécurité. Des équipements qui répondent parfaitement aux attentes d’hygiène et de sécurité du client. Cette double structure a été dimensionnée sur mesure afin d’être positionnée dans l’environnement souhaité et répondre de manière exacte aux attentes du client. L’installation se pilote à l’aide d’un coffret de commande, qui est l’interface de l’opérateur pour la gestion des poids dans l’élaboration des recettes. Une alarme indique l’absence de produit dans les big bags.

Déconditionnement des sacs

Une trémie vide sacs de 280 litres a été mise en place pour incorporer des sacs de farine. Sa structure offre une importante facilité d’exploitation pour assurer le déconditionnement des sacs durant le processus de fabrication. En effet, cette trémie vide sacs cylindrique équipée d’un dévouteur permet de transférer en continu le produit dans le mélangeur. Chaque modèle conçu par Solufood est équipé d’un couvercle sécurisé et d’une grille repose-sacs. Par ailleurs, la procédure de nettoyage de cet équipement est simple et rapide pour l’agent de production.

Transfert des farines par vis flexible

La vis de transfert assure le convoyage en protégeant les farines des risques de bourrage et respecte la qualité du produit transporté, en transitant en flux constant. Cette solution technique assure la sécurité du process de toute pollution extérieure et évite l’émanation de poussières lors de l’écoulement du produit. Ce système de « vis sans âme » est reconnu pour ses performances de pesage-dosage qui peuvent atteindre jusqu’à 10 g de précision. De plus, cette technologie est peu énergivore en comparaison à un système pneumatique.

Alimentation d’un mélangeur

L’entreprise a conçu et réalisé une solution de process sur mesure pour automatiser la pesée et le mélange de farines. La trémie tampon positionnée sous le mélangeur permet de relancer un cycle de dosage et de mélange sans interrompre le transfert vers l’extrudeur. La vidange du mélangeur s’effectue dans une trémie tampon de 660 litres utiles équipée de deux vis de transfert. L’ensemble est piloté depuis un automate et une armoire de commande en inox. L’automate permet aux opérateurs d’envoyer une recette vers le mélangeur. Le pilotage de l’installation s’effectue par un écran tactile en façade de l’armoire. L’automatisation du process assure une précision et une répétabilité des recettes, pour une meilleure qualité des produits finis et une gestion des risques.