Maintenance

Par manque de temps ou de moyens humains ou financiers, les opérations de maintenance de l’outil de production peuvent être délaissées. Tripette & Renaud apporte désormais une solution : la société a lancé en novembre 2023 une nouvelle activité de prestations de maintenance prédictive. Nous avons posé quelques questions à Stéphane Doucet, directeur commercial chez Tripette & Renaud.

Comment Tripette & Renaud en est-elle arrivée à proposer des prestations de maintenance prédictive ?

Stéphane Doucet : Nous avions jusque-là deux grandes activités distinctes chez Tripette & Renaud : la fourniture d'équipements industriels de process et le contrôle qualité. Nos clients nous demandaient parfois de leur fournir des solutions de maintenance, mais nous ne disposions pas des outils et des compétences pour cela. Puisque la prestation de service en maintenance prédictive est à mi-chemin entre nos deux activités principales, nous avons décidé de proposer des services d'analyse pour la maintenance prédictive. Notre objectif était, en tant qu'acteur tiers, d'accompagner nos clients pour prendre les bonne décisions au bon moment. Nous pouvons désormais aider les industriels à prioriser leurs actions ou à réaliser des plans de prévention. Précisons que nous ne vendons pas de pièces de rechange : nous apportons simplement une aide à la décision aux responsables maintenance.

Pourquoi est-ce nécessaire de réaliser une maintenance prédictive ?

S. D. : Quand on réalise une maintenance curative, les opérations sont réalisées dans l’urgence, lorsque les problèmes sont déjà là : cela entraîne inévitablement un arrêt de production. Quand on réalise une maintenance préventive, certains composants sont remplacés même s’ils ne sont pas totalement usés, impliquant là aussi des arrêts de production. Avec la maintenance prédictive, l’objectif est de déclencher les opérations de maintenance uniquement lorsque certains paramètres mesurables arrivent à un seuil limite. Cela offre plusieurs avantages : l’industriel dispose d’une traçabilité qui lui permet une meilleure maîtrise des coûts de maintenance et une meilleure maîtrise des risques. Il évite les temps d’arrêt de l’outil de production grâce à une analyse peu onéreuse.

Quels services êtes-vous en mesure de proposer ?

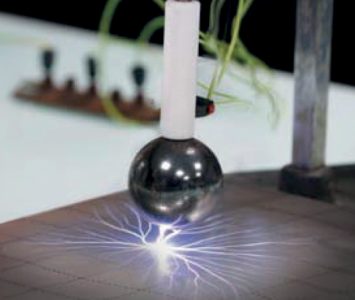

S. D. : Pour anticiper et planifier les opérations de maintenance au plus près du besoin des installations industrielles, Tripette & Renaud propose désormais neuf nouvelles prestations. Nous proposons par exemple une analyse ultrason des composants mécaniques. Via une détection des micro-chocs provoqués par un composant interne de l’élément contrôlé, il est possible de diagnostiquer un frottement, l’écaillage d’un roulement, un défaut d’un réducteur ou encore un problème de lubrification. Aussi, la thermographie mécanique permet une analyse de la température de surface des composants mécaniques pour détecter des anomalies : frottement des carters, problème électrique, sur-lubrification ou sous-lubrification, problème d’alignement, etc. Ensuite, Tripette & Renaud est capable de réaliser une recherche de fuites des réseaux sous pression et d’évaluer leur coût : canalisations, vérins, raccords et vannes, distributeurs. La société est également capable de réaliser une vérification des vitesses, débits et pressions dans les réseaux de transport pneumatique et de dépoussiérage, des points de captations jusqu’à une centrale d’aspiration, avec calcul du Delta-p du filtre. Parallèlement, la thermographie électrique Q19 permet une analyse de la température de surface des composants électriques pour déterminer d’éventuels problèmes : connexions défectueuses, problème résistif externe ou interne au composant, mauvais calibre des composants, sous-dimensionnement des conducteurs. Cette prestation donne lieu à la remise d’un certificat Q19. Tripette & Renaud peut aussi réaliser une vérification électrique et mécanique du fonctionnement des organes de sécurité et de leurs alarmes : arrêt d’urgence, capteurs de déport, capteurs de bourrage, etc. Nous pouvons également réaliser une analyse de la quantité de poussières rejetée dans l’atmosphère à la sortie d’une centrale d’aspiration, ou encore proposer une analyse vibratoire suivant la norme VDI 2056 ou spectrale des composants mécaniques. Enfin, nous proposons un contrôle de la puissance des aimants par rapport aux caractéristiques nominales de fonctionnement données par le constructeur.

Analysez-vous seulement vos équipements ou êtes-vous multimarque ?

S. D. : Notre objectif est de s’intéresser à tous les équipements intégrés à un process et nous sommes, de ce fait, multimarques. Nous intervenons partout où il y a de la motorisation, de l’électricité, des roulements, des transferts pneumatiques, des organes de sécurité, des rejets de poussières et des aimants. Nos prestations s’adaptent par exemple des broyeurs aux ventilateurs en passant par les élévateurs à godets. Nous analysons des équipements divers et variés dans un seul but : optimiser la maintenance de nos clients.

Quels sont les résultats pour le client ?

S. D. : Nos clients peuvent faire appel à nous pour réaliser une analyse de leur installation. À la suite de notre intervention, nous leur fournissons un rapport détaillé qui mentionne les points vérifiés et les ordres de priorité pour la maintenance. Le client pourra alors s’organiser en fonction et anticiper d’éventuelles dérives des équipements. Le rapport présente une situation à un instant T, si bien que nous préconisons un suivi des équipements dans le temps. La première analyse constituera un point zéro et c’est en analysant régulièrement les équipements que l’on obtient un réel suivi de l’outil de production. Le rapport est aussi un document qui s’avère utile auprès de la DREAL ou des compagnies d’assurances en cas de litige.