Risques industriels

Les industriels n'ont pas toujours conscience des risques associés à une mauvaise maintenance de leurs appareils ATEX. Il existe pourtant des règles bien établies dans le domaine qui leur permettent de mener à bien leurs opérations. Nous avons échangé avec Laurent Cedard, expert à l'Ineris depuis une quinzaine d'années, pour faire le point sur la question

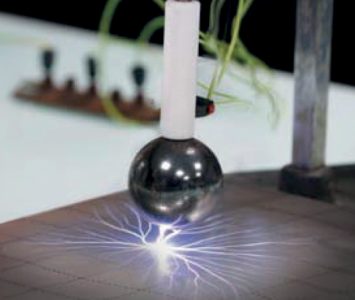

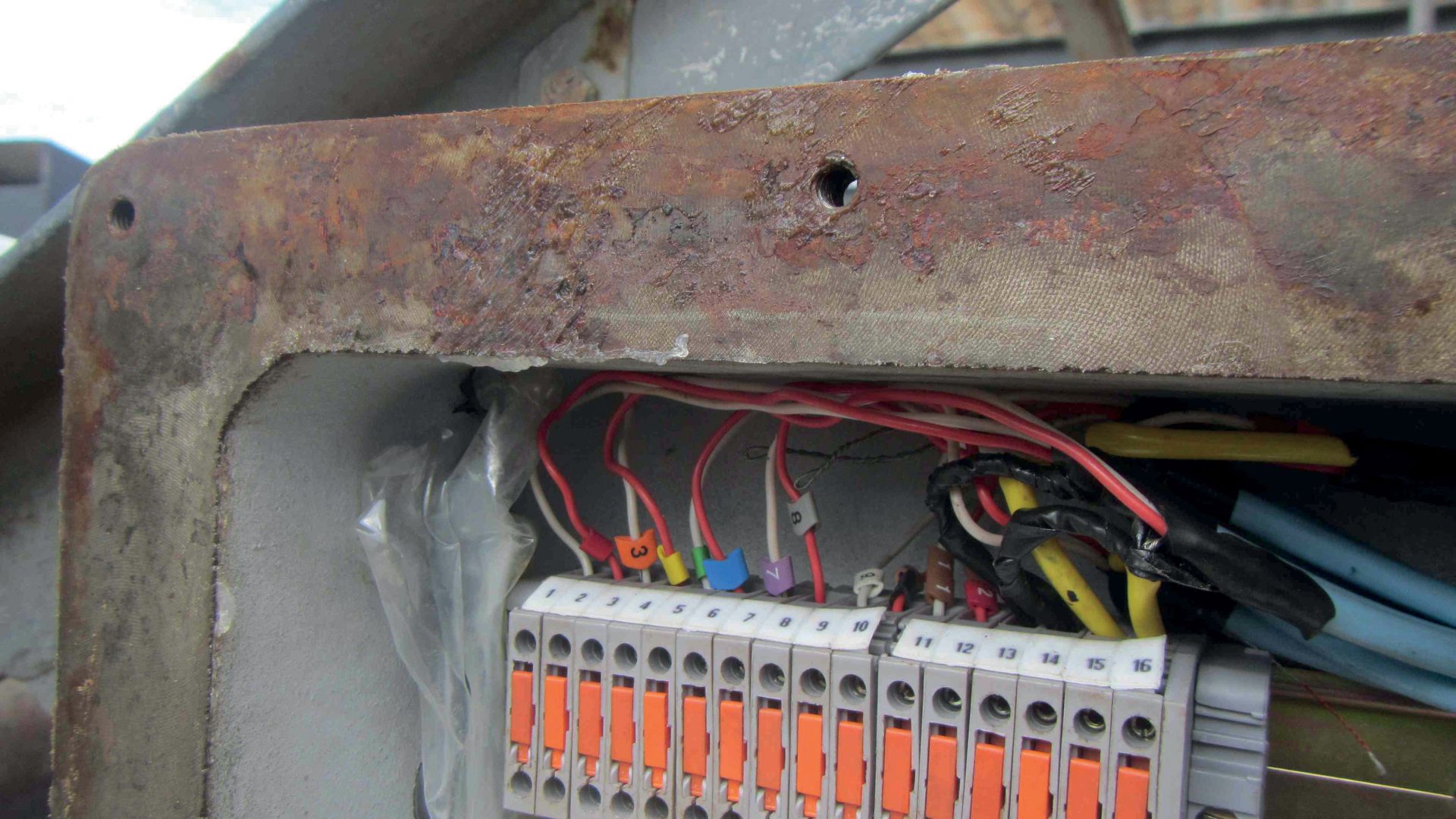

De nombreux sites industriels qui traitent du vrac solide doivent prendre en compte les problématiques liées aux ATmosphères EXplosives (ATEX) : sous certaines conditions, des particules de poussière peuvent générer des risques d'explosion et avoir de graves conséquences, aussi bien à l'égard des Hommes que des installations. Bien que les industriels soient de plus en plus nombreux à prendre conscience des risques liés à la maintenance des appareils ATEX, nous constatons encore un manque de connaissances global sur le sujet. Laurent Cedard nous aide à y voir plus clair : « Ma mission consiste à rapprocher la réglementation ATEX de l'industriel, et notamment à répondre à ses problématiques de maintenance. J'ai travaillé pendant près de 20 ans en tant qu'industriel dans la pétrochimie avant de rejoindre l'Ineris, ce qui me permet de bien comprendre les besoins des utilisateurs. C'est d'ailleurs l'une des forces de l'Ineris que de travailler au plus près des industriels. Nous étudions leurs problématiques afin de trouver les meilleures solutions pour y répondre. »

QUE DIT LA RÉGLEMENTATION ?

Il est en premier lieu très important de rappeler que la maintenance en zone ATEX est réglementée. En effet, l'arrêté du 8 juillet 2003, qui transpose en droit français la directive européenne 1999/92/CE, pose le cadre réglementaire. Dans son article 11, nous pouvons lire : « Tout doit être mis en œuvre pour assurer que le lieu de travail, les équipements de travail et tout dispositif de raccordement associé mis à disposition des travailleurs, doit être conçu construit, monté et installé et, d'autre part, entretenu et utilisé de manière à assurer la sécurité. » Laurent Cedard commente cet article : « La notion d'entretien du matériel ATEX est clairement mentionnée. Les industriels n'ont tout simplement pas le choix que de mettre en place une politique de maintenance, afin de réduire les risques d'explosion sur leurs sites de production. » Aussi, certains industriels pensent déléguer cette responsabilité de maintenance des installations en faisant appel à des sous-traitants spécialisés : ce n'est pas le cas puisque le texte s'applique à l'industriel lui-même. Autre point à préciser : l'utilisateur, l'exploitant d'un site industriel, doit rédiger un Document Relatif à la Protection Contre les Explosions (DRPCE) qui doit être inclus au Document unique, dans lequel on doit retrouver les méthodologies de maintenance, les aspects de formation, les évaluations de risques, la traçabilité des actions de maintenances mises en oeuvre, etc. « Ce document constitue la Bible ATEX de l'industriel. L'article R4227-52 du Code du travail y fait référence », précise l'expert.

L'IMPORTANCE DE LA NOTICE D'INSTRUCTIONS

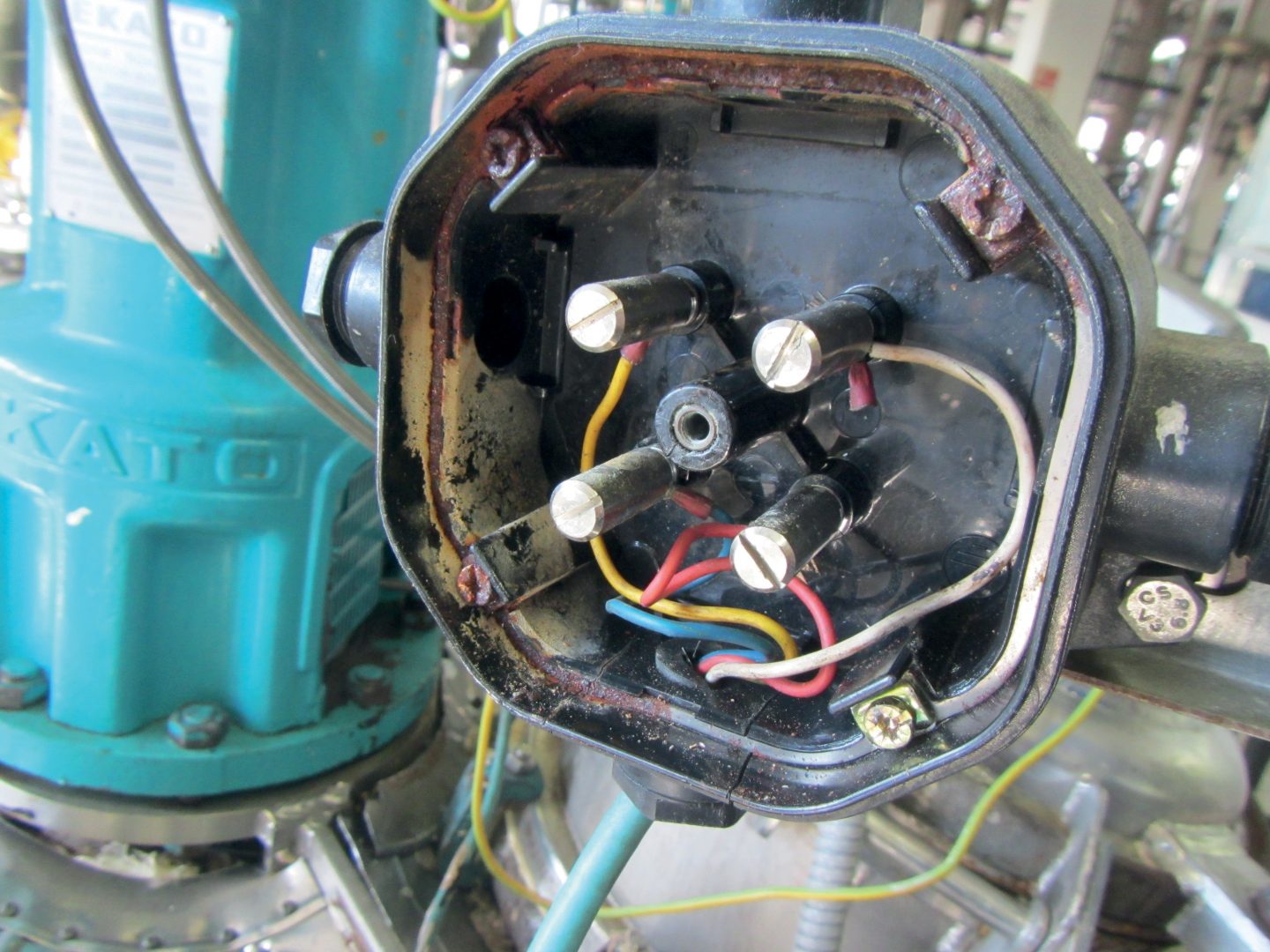

Tout matériel qui est acheté, qu'il soit ATEX ou non, doit être accompagné d'une notice d'instructions. C'est dans cette dernière que nous retrouverons les instructions de maintenance. Là encore, un cadre réglementaire impose aux constructeurs d'appareils ATEX le contenu de cette notice au travers de l'Annexe II chapitre 1.0.6 de la directive européenne 2014/34/UE. Nous pouvons y lire que « la notice d'instructions doit comprendre les plans et schémas nécessaires à la mise en service, à l'entretien, à l'inspection, à la vérification du bon fonctionnement, et, le cas échéant, à la réparation de l'appareil ou du système de protection ainsi que toutes les instructions utiles, notamment en matière de sécurité. » La notice doit donc être impérativement gardée, archivée et utilisée pour réaliser la maintenance : c'est elle qui recommandera les périodicités des opérations, les procédures particulières de démontage, de remontage à respecter, les types de pièces à remplacer, etc. « Par manque de connaissance, l'industriel a tendance à oublier qu'il doit utiliser cette notice qui a été livrée avec l'appareil ATEX, explique l'expert. Il n'est pas rare de voir une notice jetée à la poubelle. L'appel à la sous-traitance n'exempte pas non plus l'utilisation de la notice puisque l'industriel a l'obligation de la lui transmettre. » Il faut également garder à l'esprit que si l'industriel déroge à la notice d'instruction, par exemple en choisissant lui-même les périodicités de maintenance ou en modifiant les caractéristiques d'une pièce remplacée, il perd la garantie, la certification ATEX du matériel, et peut remettre en cause la protection ATEX de l'équipement. La sécurité de son site est alors compromise.

L'OBLIGATION DE COMPÉTENCES

Lors de l'achat d'un appareil ATEX, l'industriel doit avoir un minimum de compétences pour comprendre la sécurité apportée par l'appareil. Il doit notamment être en mesure de lire et d'interpréter correctement la plaque de marquage et la notice d'instructions. Cette notion de compétence obligatoire a été formulée dans l'article 5 de l'arrêté du 8 juillet 2003 : « L'employeur prévoit, à l'intention des personnes qui travaillent dans des emplacements où des atmosphères explosives peuvent se présenter, une formation suffisante et appropriée en matière de protection contre les explosions. » Le Code du travail lié à la réglementation ATEX a aussi repris, au travers de l'article R4227-49 ce texte relatif à la compétence et à la formation. « Le manque de compétence peut poser d'importants problèmes, explique Laurent Cedard. À titre d'exemple, si un industriel n'est pas en mesure de comprendre les particularités de marquage, notamment les "conditions spéciales d'utilisation", il ne pourra pas prendre en compte certaines informations pertinentes et indispensables intégrées dans la notice d'instruction. Malgré sa bonne volonté, il pourrait alors installer sa machine et l'entretenir sans avoir conscience des risques. » Il est important de rappeler qu'une intervention de maintenance au sein d'une unité ATEX doit être cadrée par une autorisation de travail et une instruction écrite assurant une bonne évaluation des risques.

Article 6 de l'arrêté 8 juillet 2003

« - L'exécution de travaux dans les emplacements dangereux s'effectue selon des instructions écrites de l'employeur ;

- Un système d'autorisation en vue de l'exécution de travaux dangereux ainsi que de travaux susceptibles d'être dangereux lorsqu'ils interfèrent avec d'autres opérations, est formalisé. »

DISTINCTION ENTRE RÉPARATION ET MODIFICATION

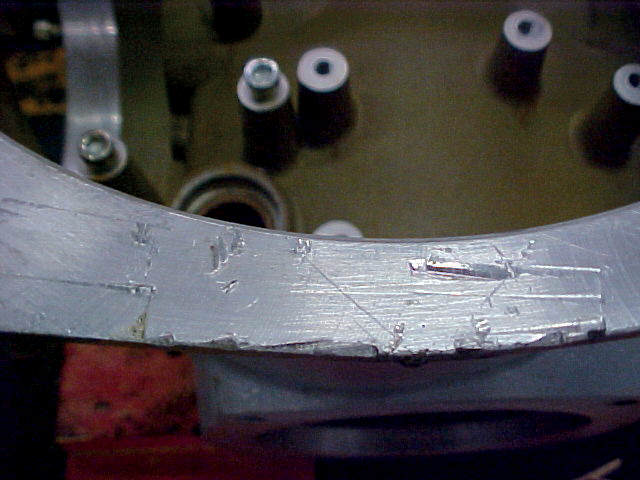

Il convient de différencier une réparation d'une modification sur un appareil ATEX. Quand on réalise une réparation, une pièce défectueuse est remplacée par une pièce d'origine, identique, commandée auprès du constructeur : aucune nouvelle certification de l'appareil n'est requise. En revanche, lorsqu'un industriel souhaite de son plein gré optimiser sa machine en remplaçant une pièce d'origine par une pièce d'un autre constructeur ou qu'il a par exemple optimisée lui-même, même si cette dernière est considérée comme de meilleure qualité, il s'agit d'une modification. L'appareil, ainsi modifié, perd donc sa certification et doit être réévalué et recertifié.

L'INSPECTION INITIALE

Un industriel achète un appareil ATEX avec sa propre spécification, et il est important de rappeler qu'en accord avec l'article 14 de l'arrêté du 8 juillet 2003 l'employeur doit procéder ou faire procéder à la vérification de la sécurité, eu égard au risque d'explosion, de l'ensemble de l'installation avant la première utilisation de lieux de travail comprenant des emplacements où une atmosphère explosive peut se présenter. « En pratique, ce point est souvent oublié par les utilisateurs, déclare l'expert. Les industriels vont installer un nouveau produit et démarrer le process de production sans se poser de question. Cette inspection initiale est pourtant mentionnée dans les textes et a un caractère obligatoire. » Les documents relatifs à l'inspection initiale pourront être demandés par la DREAL ou la DREETS. « L'Ineris forme actuellement ces organismes, qui devront être davantage présents sur le terrain pour accompagner les industriels autour des problématiques ATEX. Cela étant dit, n'oublions pas que de nombreux industriels ont déjà bien compris les enjeux et travaillent aujourd'hui de manière intéressante autour de ces problématiques », indique Laurent Cedard.

LES DEUX RÉFÉRENTIELS DE L'INERIS

Les textes réglementaires parlent de la formation, mais ils abordent aussi la notion d'intervention en zone ATEX. « Nous n'intervenons pas de la même manière dans une zone ATEX ou dans une zone non ATEX, rappelle Laurent Cedard. En zone ATEX, il existe des dangers supplémentaires, qui sont liés à la machine elle-même, mais également aux opérations de maintenance pouvant être génératrices de sources d'inflammations pouvant enflammer une ATEX voire, dans certains cas, de créer elles-mêmes une ATEX. » Pour aider les industriels à travailler qualitativement et en sécurité sur les équipements ATEX, l'Ineris dispose de deux référentiels. D'abord, le Saqr-ATEX (Système d'assurance qualité pour les réparateurs ATEX) a été créé il y a plus de 20 ans. « Il nous permet de former les réparateurs, puis de vérifier régulièrement leur compétence en atelier, détaille l'expert. Le réparateur peut alors garantir à l'utilisateur que le produit a été réparé conformément au produit d'origine et conformément au référentiel Saqr-ATEX. »

La certification de compétence Ism-ATEX (Installation, service et maintenance d'installations électriques en ATEX) est délivrée à l'issue d'une formation adaptée, garantissant que l'intervention de l'opérateur ne va pas dégrader les modes de protection des appareils ATEX lors de l'installation ou de leur maintenance.

DEMANDER UN ACCOMPAGNEMENT

Afin de garantir une maintenance des appareils ATEX dans les règles de l'art, les industriels peuvent se faire aider par les spécialistes du secteur. « Il existe aujourd'hui de nombreux organismes, dont la compétence a été validée par l'Ineris, à même d'apporter des réponses aux problématiques rencontrées par les utilisateurs », témoigne l'expert. L'Ineris a formé plus de 500 formateurs, dont près de 200 sont toujours actifs et forment à leur tour des milliers de personnes. « Nous avons ainsi formé plus de 40 000 personnes depuis 2008 au niveau mondial avec notre référentiel Ism-ATEX », déclare Laurent Cedard. Aussi, plus de 200 entreprises ont été certifiées suivant le référentiel Saqr-ATEX.

« L'ATEX couvre de nombreuses normes de conception d'appareil, mais également des normes liées à l'installation, à la maintenance ou encore à l'inspection. Le rôle de l'Ineris est d'apporter aux industriels les éléments adéquats pour qu'ils aient eux-mêmes les bonnes compétences permettant de mener à bien le pilotage de leurs installations et de garantir la sécurité de tous, sur site industriel et hors de ces sites », conclut l'expert.