Risques industriels

Une vanne à clapet d'isolation d'explosion, aussi nommée clapet anti-retour, est un dispositif d'isolation d'explosion de poussières qui nécessite une parfaite intégration sur site pour assurer une sécurité totale des Hommes et des machines. Comment garantir les performances optimales d'un tel équipement ? Yann Grégoire, chargé de projets Risques industriels et Explosions à l'Ineris, répond à nos questions.

QUELLES SONT LES SOLUTIONS GÉNÉRALEMENT RETENUES POUR LUTTER CONTRE LES EXPLOSIONS ?

Yann Grégoire : Une installation industrielle accueille divers équipements, tels que des filtres, cyclones, broyeurs régulièrement interconnectés par des canalisations de transport aéraulique des poussières. Dès lors que des nuages air-particules combustibles peuvent se former dans ces enceintes, il existe un risque d'explosion de poussières. Si une source d'inflammation est introduite ou apparaît dans le procédé, une combustion s'amorce et propage un front de flamme dans l'installation, transformant ces réactifs froids en produits chauds. La température de flamme des poussières varie typiquement entre 2 000 et 3 500 K, suivant la nature de la poussière. Ainsi, au passage de flamme, on passe de la température ambiante de 300 K à une valeur six à douze fois plus grande. Ce rapport est ce que l'on appelle le taux d'expansion. Dans un volume fermé, la température augmente sans que le volume puisse lui-même augmenter : c'est donc la pression qui augmentera du même facteur 6 à 12. Or, la plupart des enceintes résistent au mieux à des surpressions de l'ordre de 1 bar. Pour donner un ordre de grandeur, une enceinte de 15 m3 contenant des gaz brûlés et éclatant à une surpression de 1 bar libère autant d'énergie que 1 kg de TNT. Pour protéger les Hommes et les installations, la solution la plus souvent retenue est la pose d'évents d'explosion. Ces derniers consistent en une membrane prévue pour s'ouvrir dès que sa pression de rupture généralement assez basse, autour de 100 mbar est atteinte dans l'enceinte. L'ouverture de l'évent permet de décharger la majeure partie des gaz brûlés vers l'extérieur et ainsi de limiter la hausse de pression et de température dans l'enceinte qui subit l'explosion.

POURQUOI LA SITUATION EST-ELLE DIFFÉRENTE EN CE QUI CONCERNE LES CANALISATIONS ?

Y. G. : Les canalisations sont des cylindres allongés. Or, les cylindres sont des structures mécaniquement très résistantes qui peuvent aisément être dimensionnées pour résister à plusieurs bars de surpression. En revanche, en raison de leur forme allongée, elles posent d'autres problèmes : les flammes auront tendance à accélérer à l'intérieur. Même lorsque la pression est inférieure à 500 mbar dans une enceinte, la flamme peut se propager à 100 ou 200 m/s dans les canalisations connectées à l'enceinte. Lorsqu'elle est transmise aux équipements en aval des canalisations, la flamme peut entraîner une explosion bien plus forte que celle contre laquelle les équipements de protection (par exemple des évents) ont été dimensionnés. Et si l'écoulement devient supersonique ces systèmes deviennent entièrement inefficaces. La norme EN144991 sur le dimensionnement des évents d'explosion recommande pour cette raison le découplage ou l'isolation systématique des canalisations. Le découplage consiste à ralentir la flamme sans la stopper, et l'isolation à stopper la flamme pour l'empêcher de se propager au-delà du système d'isolation d'explosion. Plus simplement, on peut retenir que l'enjeu principal de la stratégie de protection contre les effets des explosions est de limiter la surpression dans les enceintes et de limiter la vitesse de flamme dans les canalisations.

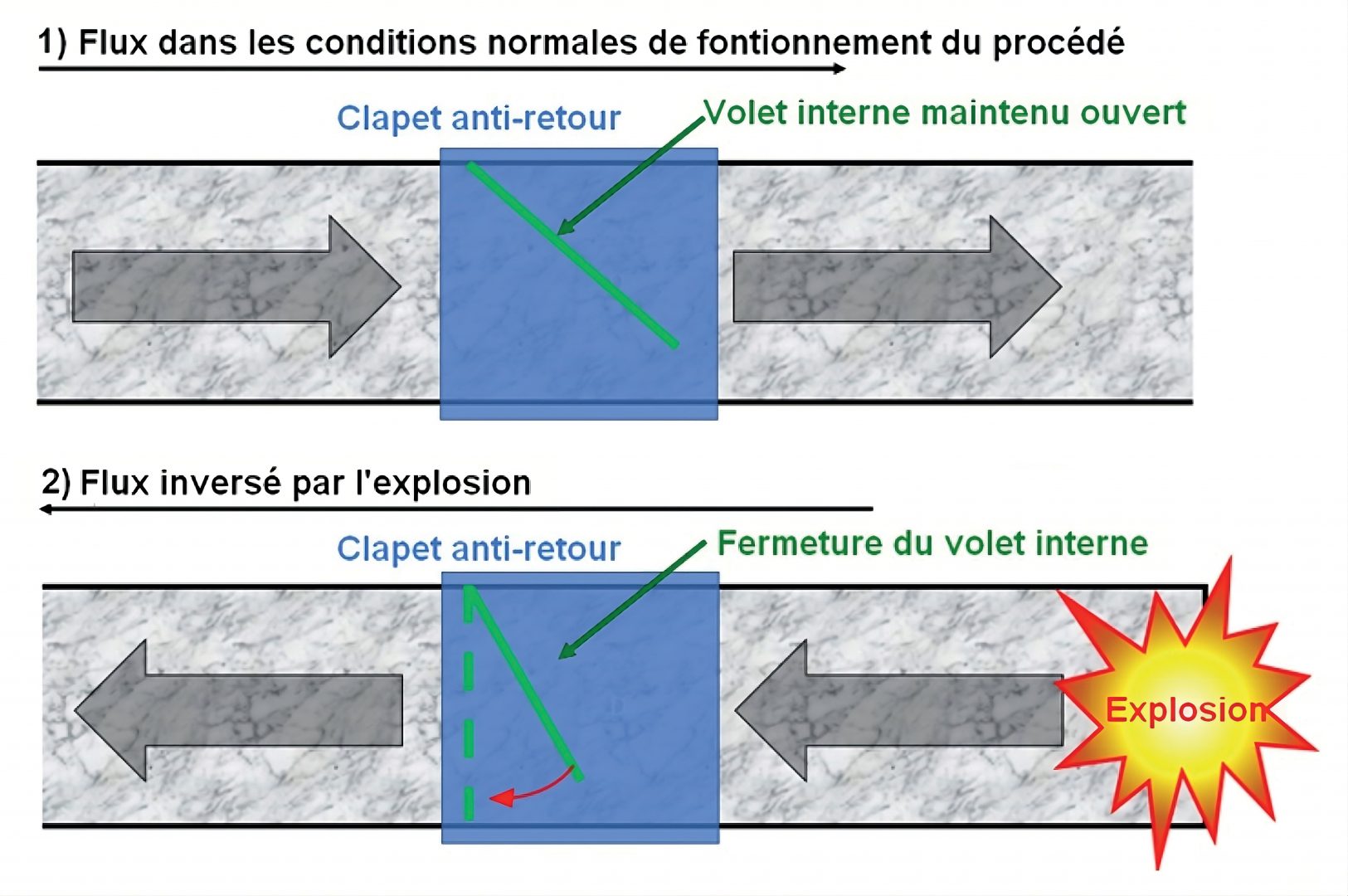

Pour stopper la progression de la flamme, on peut utiliser une vanne à clapet d'isolation d'explosion. Comme les évents d'explosion pour les enceintes, il s'agit d'un système passif, qui s'active « seul » sous l'effet de l'explosion. Du fait de leur conception relativement simple (par exemple par rapport à des systèmes actifs fonctionnant sur une chaîne de détection/activation), il s'agit des équipements de protection le plus couramment mis en œuvre pour l'isolation des canalisations.

QUEL RÔLE JOUE ALORS LE CLAPET ANTI-RETOUR D'EXPLOSION ?

Y. G. : Une explosion qui se propage dans une tuyauterie voit sa vitesse et sa pression augmenter fortement, ce qui la rend très rapidement incontrôlable. La fonction de sécurité d'une vanne à clapet d'isolation d'explosion consiste à empêcher la propagation de l'explosion dans une canalisation au-delà de sa position, et à rester fermée une fois cette fonction accomplie. Très schématiquement, le fonctionnement d'une vanne à clapet d'isolation d'explosion repose sur la fermeture d'un ou de plusieurs volets internes, déclenchée directement ou indirectement par l'explosion, accompagnée ou non de mécanismes tiers comme un ressort. L'objectif du clapet anti-retour n'est pas, en soi, de limiter la pression, mais plutôt d'empêcher la progression de la flamme et ainsi de limiter des dégâts irréversibles en aval du process.

QUEL EST LE CADRE NORMATIF APPLICABLE AUX CLAPETS ANTI-RETOUR ? A-T-IL ÉTÉ RÉVISÉ ?

Y. G. : Les vannes à clapet d'isolation d'explosion sont des dispositifs de protection contre l'explosion qui doivent être certifiés conformes à la Directive 2014/34/UE. Cette certification requiert impérativement la réalisation d'essais d'explosion sur un certain nombre de clapets anti-retour. Une norme harmonisée est spécifiquement dédiée aux clapets anti-retour : il s'agit de la norme NF EN 16447. Toutefois, la version datant de 2014 présente des insuffisances majeures pouvant conduire à la certification de systèmes de protection inefficaces dans des conditions pourtant autorisées par la norme. On retiendra par exemple qu'elle préconise des configurations d'essais mal encadrées qui laissent de nombreuses ambiguïtés sur les performances des systèmes testés. Elle n'impose notamment pas d'avoir une canalisation en aval du clapet pour les essais. Or, cette canalisation, nécessairement présente sur les procédés industriels réels, joue un rôle fondamental sur le fonctionnement du clapet. D'autre part, elle ne rend pas obligatoire de tester l'effet de la présence de coudes alors qu'il a été constaté expérimentalement que les coudes peuvent avoir un effet sur la fermeture du clapet, y compris lorsque celui-ci est suivi d'une canalisation. Cette norme NF EN 16477 est toujours en cours de révision pour prendre en considération ces différents points.

POURQUOI EST-IL IMPORTANT DE RESPECTER DES DISTANCES MINIMALES ET MAXIMALES D'INSTALLATION ?

Y. G. : Afin de pouvoir remplir correctement sa fonction, une vanne à clapet d'isolation d'explosion doit avoir le temps de se refermer et de se verrouiller avant l'arrivée de la flamme. Puisqu'il s'agit d'un système mécanique, il est nécessaire de prendre en compte son temps de fermeture et de verrouillage. Ce temps doit rester plus court que le temps mis par la flamme pour atteindre le volet. Cette première condition de bon fonctionnement permet de définir une distance minimale d'installation. Parallèlement, puisque les flammes se propageant en canalisations peuvent accélérer au fur et à mesure de leur progression et augmenter la pression d'explosion, il est possible qu'un clapet positionné à une trop grande distance de l'équipement qui subit l'explosion ne puisse pas résister aux effets de pression induits par l'explosion. C'est pourquoi il est important de définir une distance maximale d'installation. L'un des objectifs des tests réalisés à l'Ineris est de vérifier ces distances pour des cas particuliers, pour des cas d'applications futurs.

CONCILIER DISTANCE MINIMALE D'INSTALLATION ET GAIN DE PLACE : EST-CE UNE ERREUR ?

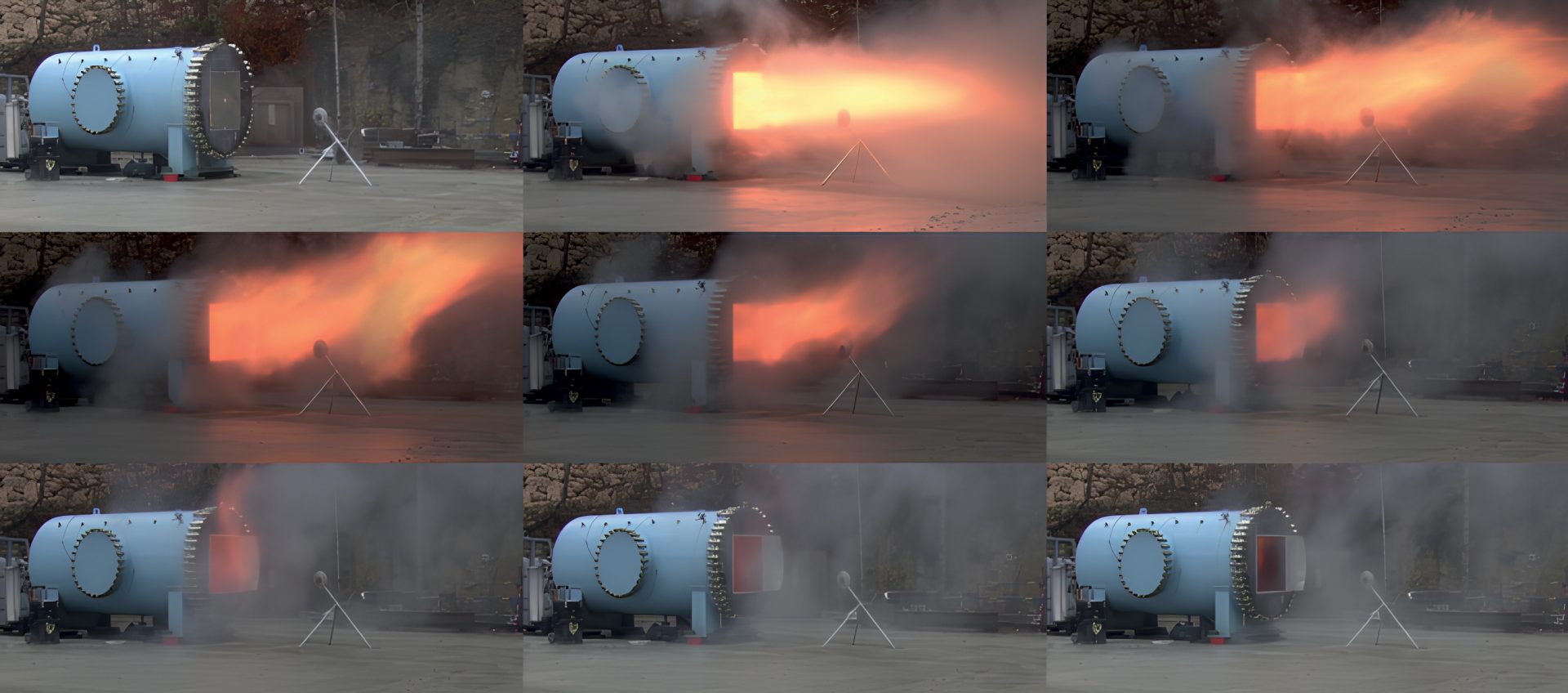

Y. G. : Le gain de place sur les sites industriels est un enjeu. En ce qui concerne les clapets anti-retour d'explosion, il faudra toutefois rester vigilant. En effet, lorsqu'un clapet se ferme, l'écoulement est arrêté. Du côté protégé, la fermeture rapide de la canalisation contenant des gaz en mouvement s'éloignant du clapet induit une dépression. De l'autre côté, là où la flamme est présente, c'est le contraire : on observe une compression puis une inversion de l'écoulement qui revient vers l'enceinte. Pendant ce temps, dans l'enceinte, il y a une explosion qui se développe puis qui est déchargée au travers d'évents d'explosion (le cas le plus fréquent). L'enjeu est de savoir quand le retour de flamme se fait par rapport à l'explosion en cours dans l'enceinte. Plus le clapet est positionné près de l'équipement, plus le retour de flamme peut intensifier la combustion en cours. Un exemple de cette situation est présenté dans la figure ci-dessous, qui présente des résultats d'essais de l'Ineris. On constate dans ce cas l'effet du retour de flamme dans l'enceinte alors que l'explosion n'y est pas encore complètement atténuée. Dans cet exemple, on observe que la pression maximale atteinte dans l'enceinte, inférieure à 400 mbar sans clapet anti-retour sur la canalisation, approche 600 mbar lorsque ce dernier est présent. On pourrait transposer cette situation à une application industrielle par exemple sur un filtre qui serait prévu pour résister à 500 mbar : dans ce cas, la mise en place du clapet sans prendre en compte l'effet du retour de flamme conduirait à la destruction de l'équipement. À l'inverse, si le clapet est positionné à une plus grande distance, il y a des chances pour que les effets de l'explosion aient été réduits grâce à un évent. L'explosion pourrait être pratiquement terminée avant ce retour. Toutefois, les plus longues canalisations sont favorables à l'accélération des flammes. Cette analyse doit être réalisée au cas par cas, en prenant en compte les spécificités de l'installation.

LE VERROUILLAGE DU CLAPET ANTI-RETOUR EST-IL INDISPENSABLE ?

Y. G. : Les normes récentes imposent l'intégration d'un système de verrouillage du clapet anti-retour d'explosion. Celui-ci a pour but de maintenir le volet fermé une fois qu'il s'est déclenché. En effet, l'explosion n'est pas toujours terminée lorsque le volet est fermé. L'isolation brusque de la canalisation entraîne des oscillations de pression importantes pour une durée longue par rapport aux temps caractéristiques de l'explosion. Ces oscillations sont susceptibles de conduire à la réouverture du clapet non verrouillé avec, si elles sont présentes à proximité du clapet à ce moment, la transmission des flammes, et donc l'échec de la fonction de sécurité du clapet. La nécessité d'un dispositif de verrouillage fermé des vannes à clapet d'isolation d'explosion est justifiée par ces phénomènes. Le système de verrouillage peut être situé dans le clapet ou en dehors, et peut s'appliquer directement au volet ou à d'autres parties mobiles telles que l'axe de rotation ou un contrepoids ou vérin externe.

QUELLE PÉRIODICITÉ FAUT-IL PRÉVOIR POUR LA MAINTENANCE D'UN CLAPET ANTI-RETOUR ?

Y. G. : Le fournisseur de l'équipement doit être en mesure de fournir toutesles précisions relatives aux opérations de maintenance. En règle générale, les industriels réalisent un contrôle périodique de leurs installations et mènent leurs opérations de maintenance en fonction de l'encrassement de la vanne d'isolation d'explosion. Pour faciliter les contrôles, les constructeurs prévoient de plus en plus un regard sur leurs équipements. Les périodicités dépendent grandement du process, des quantités de poussières transportées et de la nature des particules : par exemple, la présence de particules très abrasives nécessite des inspections plus fréquentes. Dans tous les cas, il est important que le clapet soit facilement accessible pour faciliter les opérations de maintenance.

TESTS ET CERTIFICATIONS

En tant qu'organisme notifié, l'Ineris consacre une partie de son activité à la vérification et à la certification de certains produits, tels que les clapets anti-retour d'explosion. Conformément à la Directive 2014/34/ UE, il vérifie plusieurs paramètres avant la mise sur le marché des équipements, notamment via une batterie de tests en conditions réelles. Pour les vannes à clapets anti-retour d'explosion la norme EN16447 a parfois des exigences difficiles à remplir, mais l'Ineris dispose des méthodes adéquates pour les satisfaire.