Stockage en sacs

Si la mode est aux big bags et aux silos souples, le stockage des matières premières en sacs n'est pas près de disparaître. L'expert des pulvérulents APIA Technologie propose un tour d'horizon des atouts du stockage en sacs et livre ses conseils pour en tirer le meilleur parti sur les lignes de production.

Basique de prime abord, le conditionnement en sacs se décline en réalité en un panel varié de solutions. Et c'est là son premier intérêt. Forme, matériau, contenance, type de fermeture : le sac s'adapte au cahier des charges de l'industriel. Et les critères de choix sont multiples : ingrédients stockés, conformité alimentaire, niveau de protection du contenu souhaité, contenance, système refermable, impact environnemental, etc.

Les avantages du sac

Le sac se présente même parfois comme la seule solution suffisamment étanche. Stocker des matières premières sensibles à l'humidité et à l'oxydation en sacs rapidement consommés évite la formation de blocs pénalisant pour la suite du process. D'un point de vue logistique, le stockage en sacs présente par ailleurs plusieurs facilités. Les sacs se transportent simplement sur palette universelle et sont pris en charge par n'importe quelle entreprise de transport. Concernant la zone de stockage, l'étanchéité des sacs autorise l'entreposage dans un lieu sans contrôle de température, d'humidité ou de lumière. De plus, l'accès aux matières stockées en sacs et leur transport vers les ateliers de fabrication ne nécessitent qu'un simple transpalette. Une manutention sans matériel complexe, qui n'impose pas d'opérateur qualifié.

Aussi pour les grandes consommations

Souvent évident lorsque les volumes consommés sont faibles, l'approvisionnement en sacs peut rester pertinent lorsque les consommations augmentent. Au-delà de la simplicité logistique, le stockage en sacs présente en effet l'avantage d'être fractionnable en unité logique ou en poids. Un conditionnement en unité de 25 kg offre une unité de mesure facilement applicable pour le lancement des batchs. Pour préparer une recette, il n'est pas nécessaire de passer par une pré-pesée des ingrédients en sacs, contrairement à un stockage silo dont il faut extraire une part minime de matière à partir de plusieurs tonnes. Enfin, le conditionnement en sacs permet une traçabilité plus fine, en contrôlant les lots de préparation à partir de sacs de 25 kg, à comparer à la tonne des big bags ou aux 25 tonnes du vrac en silo. De nombreux industriels ont d'ailleurs mis en place le concept de sacs-doses avec leur fournisseur de matières premières en poudre. Ainsi, le contenant d'un sac correspond à la quantité nécessaire pour un batch. Le sac peut contenir un pré-mix sur mesure de plusieurs ingrédients.

Améliorer le confort des utilisateurs

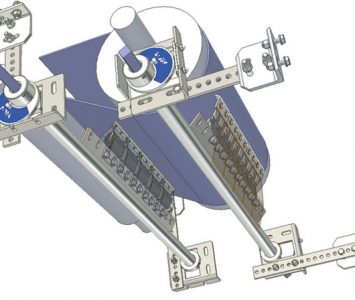

Pour autant, le choix de l'approvisionnement en sacs présente sa part d'inconvénients : gourmand en main-d'oeuvre, empoussièrement de l'atelier, risque de corps étrangers lors du déssachage, risque hygiénique lors du transfert de la palette de la zone de stockage à la zone de production, et bien entendu risque de troubles musculosquelettiques (TMS) lié au port de charge. Un système de transfert bien conçu permet de pallier ces inconvénients et optimise le stockage en sacs dans les usines, dans une logique de rentabilité. Pour réduire la pénibilité, les postes vide-sacs à hauteur d'homme, ergonomiques et sécurisés, améliorent le confort de travail. Moins de TMS, c'est moins d'absentéisme, et plus de productivité.

Sécurité alimentaire, hygiène et productivité

La sécurité alimentaire est un pré-requis. Pour lutter contre les corps étrangers, des dispositifs de détection de ceux-ci existent. De plus, APIA Technologie a récemment lancé la grille vibrante de sécurité pour sécuriser le vidage des sacs. Pour améliorer l'hygiène dans l'atelier, la bonne pratique consiste à séparer la zone de vidage des sacs (dite zone grise) de la zone de production (dite zone blanche) et d'utiliser un transfert mécanique en milieu clos pour transférer les poudres vers les machines. Les hottes de confinement ou aspirantes sont par ailleurs des équipements efficaces pour lutter contre l'empoussièrement. Enfin, côté productivité, il est recommandé de prévoir une réserve tampon sous le poste vide-sacs pour assurer une alimentation en continu des machines en aval. Afin d'optimiser l'investissement, des systèmes de vide-sacs mobiles et polyvalents s'amortissent dans plusieurs ateliers de production.

Variables à prendre en compte

Sacs, big bags ou silos : le choix du mode d'approvisionnement et de stockage des matières premières pulvérulentes ne dépend donc pas uniquement des volumes consommés. Un stockage en sacs bien exploité peut s'avérer plus productif qu'un stockage en big bags mal adapté. Espace de stockage disponible, process de fabrication, contraintes hygiéniques, personnel disponible : autant de variables à prendre en compte à l'heure du choix.