SAVOIR-FAIRE

Fike possède l'expertise, l'expérience et les produits nécessaires pour protéger en toute sécurité presque toutes les usines de process, et surtout ses employés, contre les risques de poussières combustibles. Cyril Gehl, responsable commercial France chez Fike, témoigne du savoir-faire du constructeur.

La filiale française de Fike a récemment été fermée : comment êtes-vous désormais organisés ?

Cyril Gehl : La société Fike a été créée il y a 75 ans aux États-Unis pour répondre aux besoins des industriels en termes de protection contre les surpressions. Elle a ensuite développé des solutions de protection contre les explosions, qui ne sont autres qu’une montée en pression accompagnée d’une flamme. Le siège social est situé aux États-Unis et le constructeur dispose d’une filiale européenne à Herentals, en Belgique, dont dépend la structure française. En 2019, Fike a initié une grande réorganisation de sa structure. Il n’y a plus de filiale commerciale en France : nous dépendons désormais techniquement et commercialement de Fike Europe. La grande majorité des équipements ATEX à destination du marché européen sont produits à l’usine d’Herentals.

Vos solutions sont-elles compatibles avec tous types d’industries ?

C. G. : Nous sommes présents sur de nombreux secteurs industriels. Nous sommes bien évidemment très présents dans le domaine de l’agroalimentaire, où les besoins de sécurité sont importants, dans des industries telles que l'alimentation, le Petfood ou le Babyfood. Nos solutions sont également plébiscitées dans les secteurs de la chimie, de la pharmaceutique, du bois ou encore du traitement des déchets. Depuis peu, nous avons pénétré un marché en développement : le stockage d’énergie. Nous avons développé un produit spécifiquement pour ce secteur. Le stockage d’énergie est généralement réalisé dans des conteneurs, types maritimes. Les batteries y sont stockées, et du fait de la technologie actuelle, il existe un fort risque d’emballement thermique et d'explosion, en cas de défaillance. Nous proposons alors des évents d’explosion spécifiquement adaptés pour ces applications.

Quel processus mettez-vous en place pour valider les performances de vos équipements ?

C. G. : Fike dispose d’un centre d’essais aux États-Unis, qui nous permet de tester nos équipements dans des conditions réelles. Nous générons sur ce site des explosions dans des équipements de process, comme des cuves, de manière à analyser le comportement des produits Fike. Ces tests sont réalisés en amont de la certification, durant la phase de développement, mais également après la certification pour s’assurer que nous n’avons pas de dérives techniques dans le temps. Parallèlement, nous disposons aux États-Unis et en Belgique de laboratoires permettant de réaliser des tests avec les produits de nos clients. Nous pouvons ainsi faire ressortir toutes les caractéristiques d’explosivité, notamment le KST, Pmax, EMI, etc.

Quel accompagnement apportez-vous à vos clients à l’égard de la norme ATEX ?

C. G. : L’une des forces de Fike est sa présence mondiale. Il s’agit d’un argument important puisque nous pouvons assurer une grande proximité avec nos clients. Nous remportons de nombreux marchés du fait de notre présence internationale. Au-delà de l’offre produits, Fike apporte aussi du conseil en ce qui concerne la protection contre les explosions. Dans certains cas, nous proposons notre expertise en avant-projet, notamment lorsqu’une application sort du champ d'application de la norme ATEX. Parfois, certaines applications sortent des conditions et les calculs selon la réglementation ne sont plus : il faut alors passer par une phase d’étude et d’expérimentations. Nous disposons d’un consultant en Europe, qui peut être amené à réaliser des recherches spécifiques pour les besoins d’une application. Cela passe, entre autres, par de la simulation d’explosion de manière logicielle, de l’analyse de risque et des études de résistance à la pression d’équipements plus anciens dont cette donnée est inconnue.

Pouvez-vous présenter votre offre de produits et solutions ?

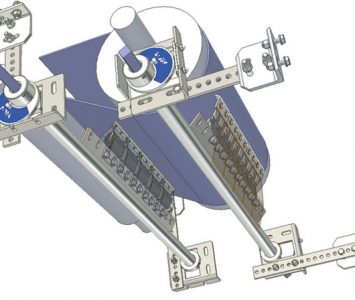

C. G. : Nous travaillons sur tous les modes de protection contre les explosions de poussières, aussi bien actifs que passifs de son isolation. Parmi nos équipements passifs, nous pouvons proposer des dispositifs de décharge d’explosion tels que des évents d’explosion, avec possibilités en version hygiéniques ou non, avec isolation thermique ou non, avec des accessoires personnalisés. Nous proposons également des clapets anti-retour, à l’image de la vanne d’isolement type DFI double clapet. Nos systèmes actifs visent quant à eux à supprimer l’explosion dès son démarrage. Via la détection d’une montée en pression dans l’enceinte, un produit suppressant sera déchargé pour refroidir le fond de flamme avant que la pression ne devienne dangereuse. Nous pouvons citer dans notre gamme le système HRD, qui est conçu pour supprimer une explosion dans ses premiers stades, ou encore le système d’isolation contre les explosions chimiques SRD, ou de vanne rapide FAV.

Quelles sont les dernières actualités technologiques chez Fike ?

C. G. : Fike travaille beaucoup au développement des gammes existantes, notamment en ce qui concerne les évents d’explosion pour le stockage d’énergie. Récemment, nous avons développé un produit spécialement pour le projet de l’un de nos clients : il s’agit d’une vanne rapide spécifique pour l’isolation d’explosion démarrant dans les silos de très grand volume, la SiFAV. Elle permet de réaliser l’isolation de l’explosion directement sur la tête de silo. Les premières livraisons ont été réalisées en janvier 2021.